Когда речь заходит о грохотчиках, особенно о барабанных грохотчиках, многие сразу представляют себе стандартные модели для первичной сортировки. Но корона 1400 – это другой уровень, и часто ее недооценивают, считая лишь одним из элементов системы. На самом деле, правильная настройка и понимание принципов работы этого грохота может существенно повысить эффективность всей линии переработки. Попытаюсь поделиться опытом, полученным за последние несколько лет работы с различными видами дробилок и грохотов, подчеркнув, что универсального решения не существует и каждая задача требует индивидуального подхода. Не буду скрывать, было много ошибок, из которых, надеюсь, извлечены уроки.

Корона 1400 – это, по сути, грохот с короной, предназначенный для разделения материалов по фракциям. Но это не просто разделение по размеру. Он позволяет эффективно отделить легкие материалы от тяжелых, убирать мелкий мусор и прочие загрязнения, которые могут негативно повлиять на последующие этапы переработки. В контексте утилизации полимеров, например, его роль критична для удаления легких пластиков (PET, PP) от более плотных (HDPE, LDPE) и металлических примесей. Понимаете, что если в дальнейшем мы будем пытаться регенерировать пластик, загрязненный металлами, то это – прямой путь к браку.

Я часто сталкивался с ситуацией, когда клиенты заказывали просто 'грохот'. Оказывается, им нужен был корона 1400, настроенный под конкретный состав сырья и требуемые фракции. Простое решение задачи 'отделить крупное от мелкого' недостаточно. Надо учитывать влажность, плотность, состав отходов – все это влияет на оптимальный угол наклона, скорость вращения и частоту грохочения.

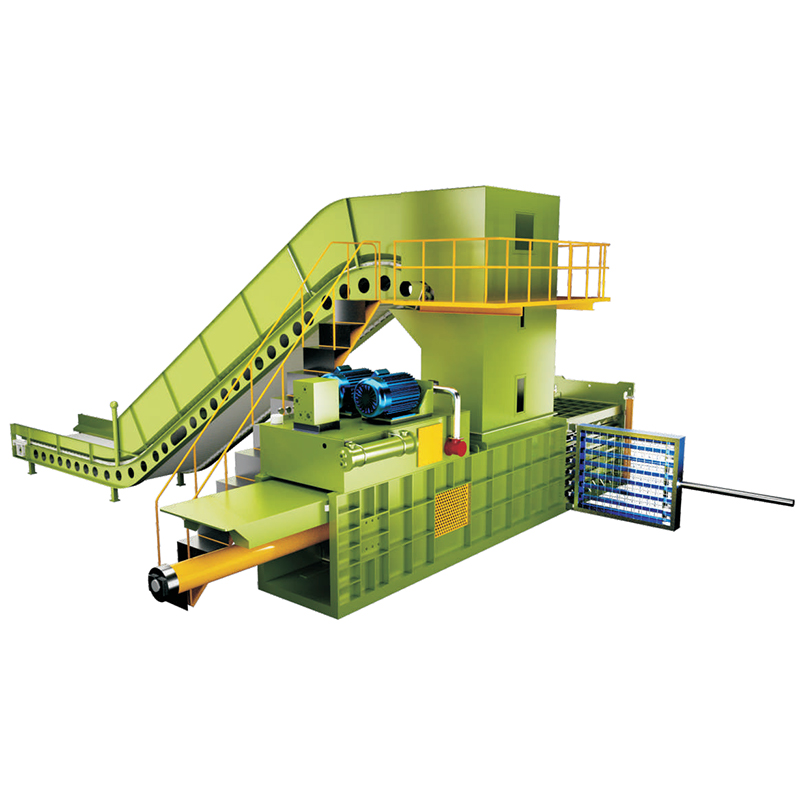

Корона 1400 отличается от более простых грохотов наличием короны – специального устройства, расположенного на верхней части барабана. Эта корона обеспечивает более эффективное разделение материалов по весу и плотности. Обычно, для короны 1400 используют специальные сетки с различным размером ячеек, которые могут быть как стационарными, так и регулируемыми. Регулировка позволяет оптимизировать разделение в зависимости от состава сырья. Важно не забывать про виброизоляцию – барабанный грохот, особенно мощный как корона 1400, создает значительные вибрации, и без надлежащей изоляции это может привести к повреждению оборудования и снижению эффективности работы.

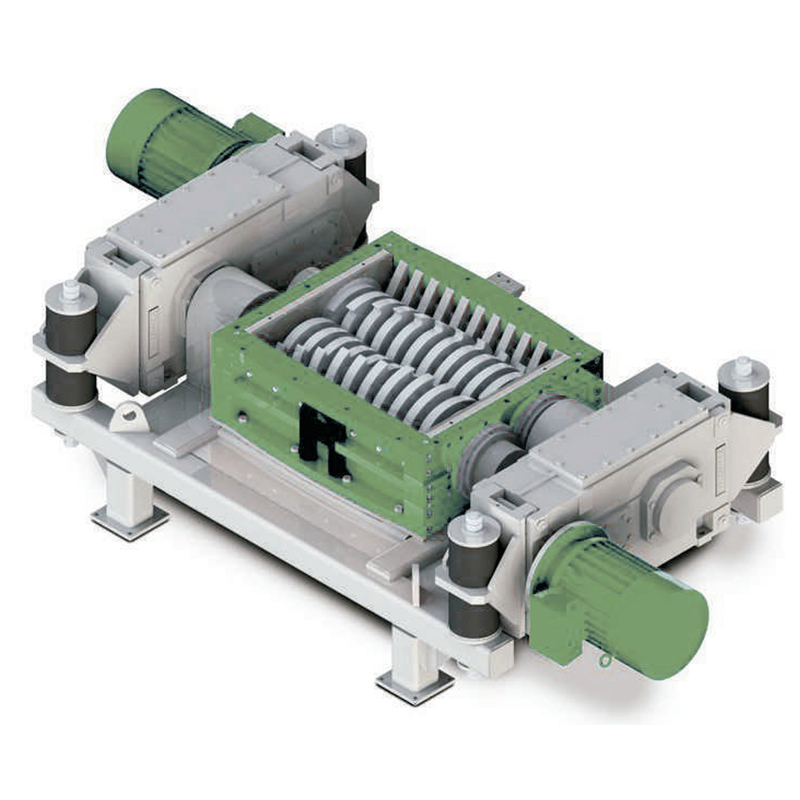

Также критичны параметры работы: скорость вращения барабана, частота грохочения (влияет на интенсивность разделения), угол наклона. Эти параметры взаимосвязаны и требуют тщательной настройки. Я заметил, что многие производители предлагают универсальные настройки, но, как правило, они не оптимальны для конкретной задачи. Необходимо проводить тестовые запуски с различными типами сырья, чтобы найти наилучшие параметры.

Один из самых распространенных проблем – это неравномерная загрузка барабана. Это может быть связано с неравномерным распределением сырья на линии переработки или с неправильной установкой загрузочного устройства. В результате, некоторые участки барабана перегружены, а другие недогружены, что приводит к снижению эффективности разделения и повышенной нагрузке на механизм привода.

Решением может быть установка дополнительных лотков для равномерного распределения сырья по поверхности загрузочного устройства или использование автоматизированной системы управления загрузкой. Также, важную роль играет правильная геометрия барабана и оптимальное расположение сетки короны. В одном из проектов, где мы работали с переработкой строительного мусора, нам пришлось изменить угол наклона барабана, чтобы улучшить распределение материалов и снизить риск заклинивания.

Современные системы автоматизации позволяют существенно повысить эффективность работы короны 1400. Они могут контролировать скорость вращения барабана, частоту грохочения, уровень загрузки и другие параметры, автоматически подстраивая их под текущие условия. Это позволяет минимизировать человеческий фактор и повысить стабильность работы.

Мы применяли системы автоматизации на линии переработки пластиковых бутылок. С помощью датчиков уровня мы могли автоматически регулировать скорость подачи сырья на грохот, предотвращая перегрузку. Это позволило нам снизить количество брака и повысить производительность линии на 15%. Правда, внедрение автоматизации требует определенных инвестиций и квалифицированного персонала для обслуживания системы.

Износ сетки короны – это неизбельная проблема, особенно при работе с абразивными материалами. В процессе работы сетка может рваться, протыкаться или деформироваться, что приводит к снижению эффективности разделения и увеличению количества мелких частиц в отсортированных фракциях. Регулярный осмотр и своевременная замена сетки необходимы для поддержания оптимальной производительности грохота.

Для увеличения срока службы сетки можно использовать специальные защитные покрытия или установить дополнительные барьеры. Также, важно правильно выбирать сетку, учитывая состав сырья и интенсивность нагрузки. В некоторых случаях, может потребоваться использование более прочной и устойчивой к износу сетки, например, из нержавеющей стали. В одном из проектов, мы столкнулись с проблемой быстрого износа сетки при переработке крупногабаритного строительного мусора. Решением стало использование сетки с усиленным каркасом и более плотным плетением.

Барабанный грохот корона 1400 – это эффективный инструмент для разделения материалов по фракциям, но его эффективность зависит от правильной настройки и эксплуатации. Необходимо учитывать состав сырья, влажность, плотность и другие факторы, чтобы найти оптимальные параметры работы. Автоматизация позволяет повысить эффективность и стабильность работы, но требует определенных инвестиций. Регулярный осмотр и своевременная замена изношенных деталей необходимы для поддержания оптимальной производительности грохота. И самое главное - не бойтесь экспериментировать и искать нестандартные решения. Помните, что каждая задача уникальна, и нет универсального решения.

Что касается дальнейших исследований, я бы рекомендовал уделить больше внимания применению машинного обучения для оптимизации параметров работы короны 1400 в режиме реального времени. Сбор данных о составе сырья, скорости вращения барабана, частоте грохочения и других параметрах, а также использование алгоритмов машинного обучения для анализа этих данных, позволит создать самообучающуюся систему, которая сможет автоматически подстраивать параметры работы грохота под текущие условия и максимизировать эффективность разделения. Это, конечно, требует больших усилий и значительных инвестиций, но потенциальные выгоды могут быть очень высокими.