Криогенный газификатор – термин, который часто встречается в контексте переработки отходов и производства синтез-газа. Однако, вокруг него сложилось немало мифов и искаженных представлений. Многие представляют себе это как мгновенное превращение любых отходов в идеальный газ, практически без каких-либо дополнительных этапов. На практике, всё гораздо сложнее и требует глубокого понимания физико-химических процессов, а также серьезной инженерной подготовки. Я бы сказал, что это скорее технологический вызов, чем волшебная палочка.

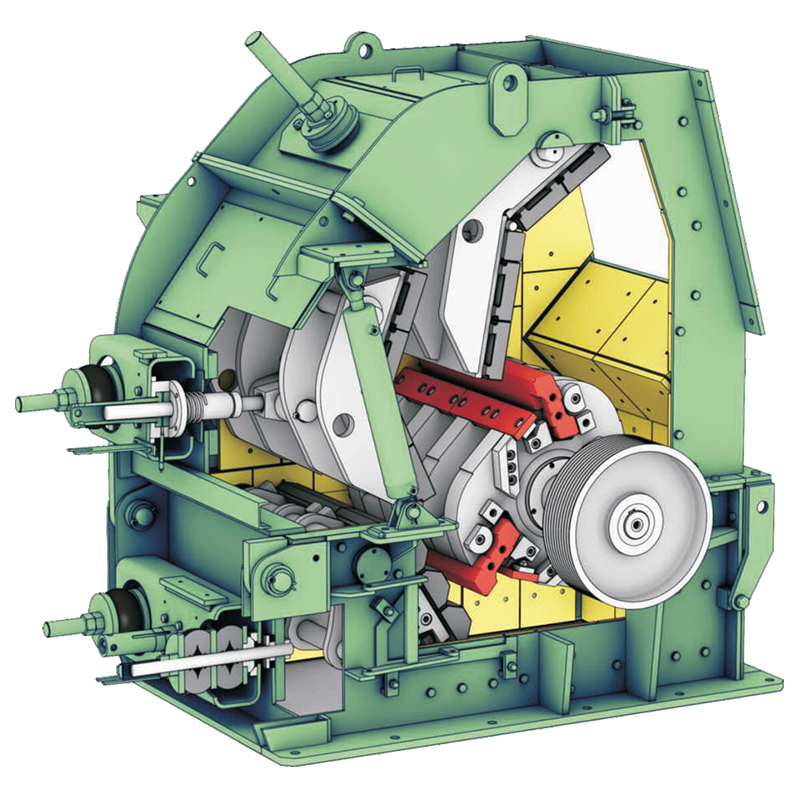

В основе криогенной газификации лежит процесс термического разложения органического сырья в условиях очень низких температур. Это не просто нагревание, а контролируемая деструкция молекул с целью получения синтез-газа, состоящего в основном из водорода, угарного газа и метана. Ключевое отличие от обычной газификации – использование криогенных технологий, которые позволяют снизить температуру реакции, а значит, уменьшить образование нежелательных побочных продуктов, таких как кокс и смолы. Это, в свою очередь, повышает эффективность процесса и качество получаемого газа.

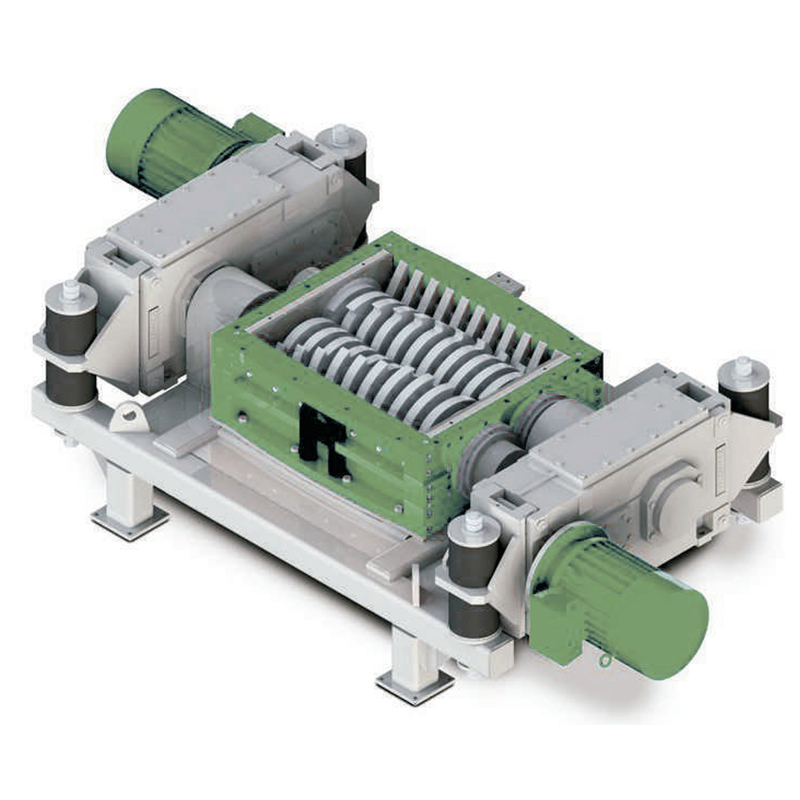

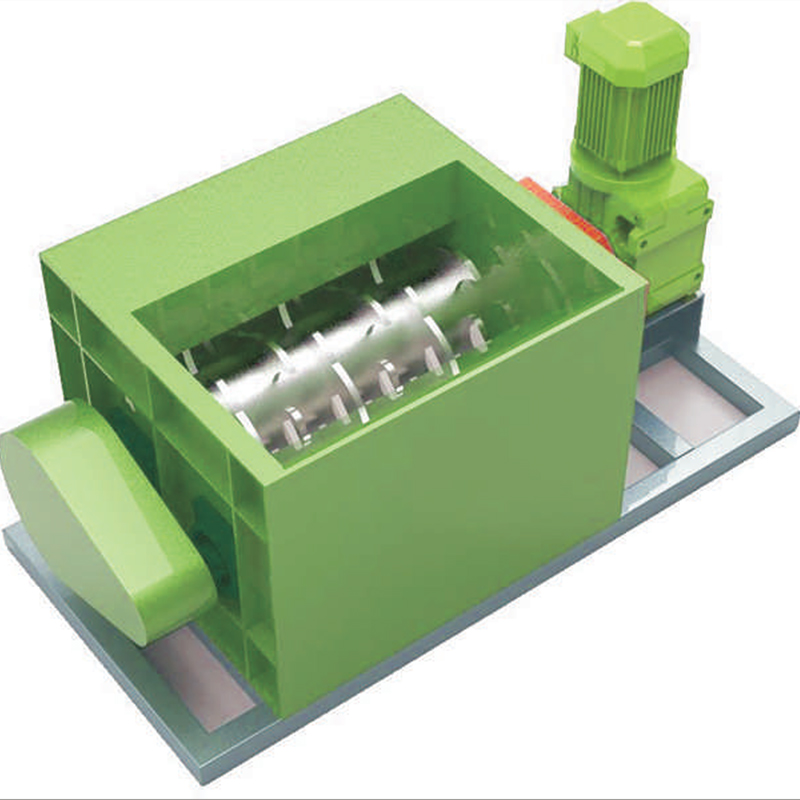

По сути, процесс можно разделить на несколько этапов. Сначала происходит предварительная подготовка сырья – измельчение, сушка и возможно, предварительный нагрев. Затем, сырье поступает в реактор, где под воздействием тепла и давления происходит разложение. Важный момент – контролируемый процесс охлаждения, который позволяет улавливать и конденсировать побочные продукты, например, воду или легкие углеводороды. Полученный синтез-газ очищается от примесей и поступает на дальнейшее использование.

На практике, криогенная газификация часто комбинируется с другими технологиями, например, с пиролизом или гидрогенизацией, для повышения выхода целевого продукта и улучшения его качества. При этом важно учитывать специфику сырья – состав отходов, содержание влаги, наличие примесей. От этого напрямую зависит выбор оптимального технологического решения и параметров процесса.

Несмотря на потенциальные преимущества, внедрение криогенной газификации сопряжено с рядом трудностей. Во-первых, это высокая стоимость оборудования и энергозатраты. Криогенные процессы требуют сложного холодильного оборудования и значительного потребления энергии для поддержания низких температур. Это оказывает существенное влияние на экономическую целесообразность технологии.

Во-вторых, сложность технологического процесса. Требуется высококвалифицированный персонал для управления и обслуживания оборудования. Необходимо постоянно контролировать параметры процесса, такие как температура, давление, состав газа, чтобы обеспечить стабильную и эффективную работу системы. Особенно важно учитывать образование и улавливание кислых газов, таких как сероводород и диоксид серы, которые могут повредить оборудование и загрязнить окружающую среду.

В-третьих, проблемы с сырьем. Не все типы отходов подходят для криогенной газификации. Необходимо тщательно анализировать состав отходов и адаптировать технологический процесс к их специфике. Например, отходы, содержащие большое количество солей или металлов, могут вызывать коррозию оборудования.

ООО Сычуань Еьцзе Экологических и Технологий (www.yejie.ru) имеет опыт разработки и внедрения систем криогенной газификации. Мы участвовали в проекте по переработке отходов производства резинотехнических изделий, где были использованы наши модифицированные установки на основе пиролитических и газификационных технологий. Несколько лет назад, мы столкнулись с проблемой образования сильных осадков в реакторе, что приводило к снижению производительности и увеличению затрат на очистку оборудования. После детального анализа состава отходов и оптимизации параметров процесса, удалось значительно уменьшить образование осадков и повысить эффективность газификации.

При одном из проектов мы использовали технологию непрерывного крекинга для переработки сложных органических отходов. Было важно обеспечить стабильный выход целевого продукта и избежать образования большого количества побочных продуктов. Мы разработали систему автоматического контроля и регулирования параметров процесса, которая позволила добиться высокой стабильности и эффективности работы установки.

Но, конечно, были и неудачные попытки. Например, попытка использовать сырье с высоким содержанием влаги без предварительной сушки привела к засорению реактора и снижению выхода газа. Этот опыт научил нас важности предварительной подготовки сырья и необходимости тщательного контроля влажности.

Я думаю, что криогенная газификация имеет большой потенциал для развития в будущем. С развитием технологий и снижением стоимости оборудования, эта технология станет более доступной и конкурентоспособной. Особенно перспективным является комбинирование газификации отходов с другими технологиями, такими как улавливание и использование углекислого газа, производство добавок для строительных материалов и синтез новых химических продуктов. Пока это скорее концепции и исследовательские проекты, но уверен, что в ближайшие годы мы увидим появление первых коммерчески успешных установок, работающих на основе криогенной газификации.

Ключевым фактором успеха будет разработка гибких и адаптивных технологических решений, которые позволят перерабатывать широкий спектр отходов с различными составами. Также важно совершенствовать системы автоматического контроля и управления, чтобы обеспечить стабильную и эффективную работу установок. И конечно же, необходимо уделять внимание экологическим аспектам – минимизации выбросов и утилизации побочных продуктов.