Производство пеллеты – это, на первый взгляд, простое дело: измельчить древесные отходы, прессовать. Но, как обычно, приступаешь к делу, и понимаешь, что все гораздо сложнее. Многие начинающие предприниматели, углубившись в тему оборудование для производства топливных гранул, ошибочно считают, что достаточно купить недорогой пресс и все готово к производству. Это не так. Вопрос не в цене, а в эффективности, надежности и, конечно, качественной продукции. Особенно ощутимо это, когда начинаешь сталкиваться с реальностью.

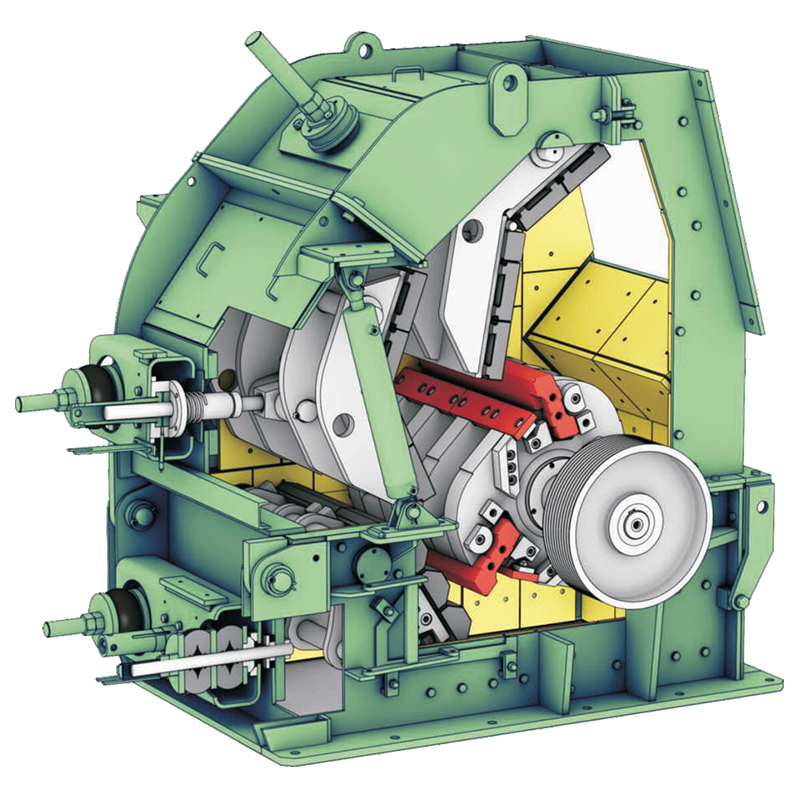

Прежде чем говорить о выборе конкретного оборудования для производства топливных гранул, важно понимать весь технологический цикл. Он начинается с подготовки сырья: сортировка, измельчение (дробилка), сушка. Далее следует процесс прессования – самый критичный этап, определяющий качество гранул. Вариантов прессов множество: однодисковые, двухдисковые, с пресс-головками разной конструкции. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от объема производства, типа сырья и желаемых характеристик пеллеты. Не стоит недооценивать роль сушки – влажность сырья напрямую влияет на качество и стабильность гранул, а значит, и на долговечность печи.

Оптимальная влажность сырья для прессования – это, как правило, около 10-12%. Но даже с соблюдением этого параметра, могут возникать проблемы. Например, при использовании влажного древесного щепа, качество прессования значительно снижается, увеличивается вероятность образования трещин и сколов на гранулах. В таких случаях необходимо использовать дополнительные средства, такие как предварительная сушка в специальных сушильных барабанах или использование специальных добавок, улучшающих связывание волокон. Это уже более сложные и дорогие решения, но они часто оправдываются в долгосрочной перспективе.

На рынке представлен широкий спектр оборудования для производства топливных гранул, и выбор конкретного пресса – это сложная задача. Однодисковые прессы, как правило, дешевле и проще в обслуживании, но они менее производительны и не подходят для больших объемов производства. Двухдисковые прессы более производительны и позволяют получать гранулы более высокого качества, но они требуют более сложного обслуживания и более высокой квалификации персонала.

Я лично имел опыт работы с однодисковыми прессами, и могу сказать, что их производительность часто не соответствует заявленной производителем. Приходилось тратить много времени на настройку пресса, чтобы добиться приемлемой скорости и качества гранул. Это, конечно, связано с недостаточной точностью изготовления деталей и с использованием некачественных материалов. В конечном итоге, пришлось задуматься о переходе на двухдисковый пресс.

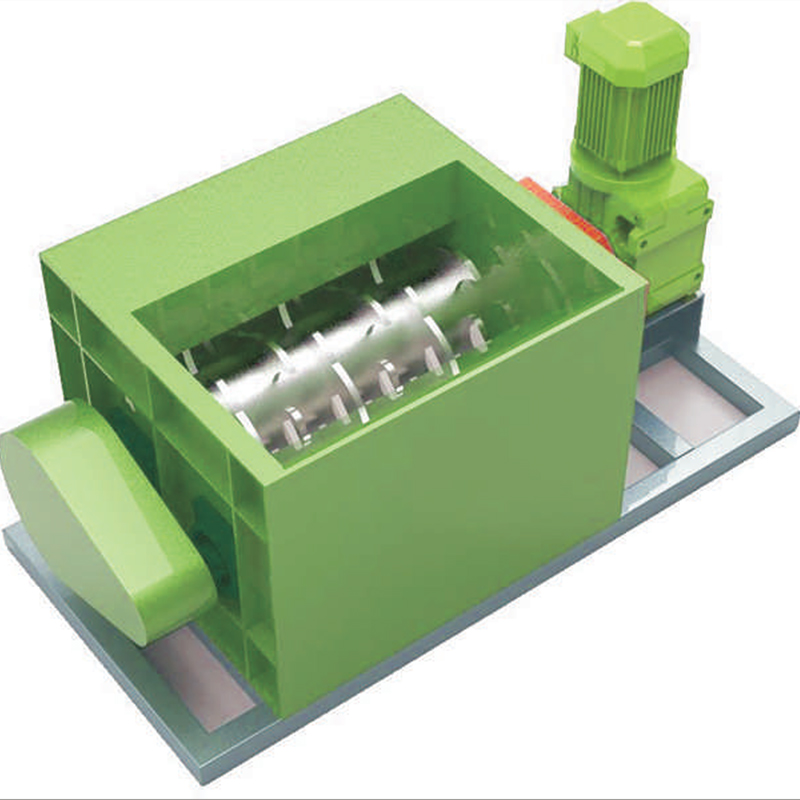

Как уже упоминалось, влажность сырья – ключевой фактор, влияющий на качество оборудования для производства топливных гранул. Сушка – это не просто удаление влаги, это процесс, требующий тщательного контроля температуры и времени. Слишком высокая температура может привести к термическому разрушению волокон, а слишком низкая – к недостаточной сушке. Существует несколько видов сушильных барабанов: тепловые, механические, комбинированные. Выбор типа сушильного барабана зависит от типа сырья и требуемой производительности.

В одном из проектов, над которым мы работали, возникла проблема с недостаточной сушкой сырья. Использовался тепловой барабан, но влажность гранул оставалась на уровне 14-15%. После анализа ситуации выяснилось, что распределение температуры внутри барабана неравномерное, что приводило к пересушке одних участков и недосушке других. Решением стало использование дополнительного теплообменника, обеспечивающего более равномерное распределение температуры. Это позволило добиться стабильной влажности гранул и значительно улучшить качество продукции.

В последнее время все большую популярность набирает автоматизация производства пеллеты. Автоматизация позволяет снизить трудозатраты, повысить производительность и улучшить качество продукции. Автоматизированные линии включают в себя все этапы производства – от подготовки сырья до упаковки готовой продукции. Особое внимание уделяется автоматизации процесса прессования и сушки, так как именно эти этапы являются наиболее трудоемкими и подвержены человеческому фактору.

ООО Сычуань Еьцзе Экологических и Технологий предлагает широкий спектр решений для автоматизации производства пеллеты, от простых модульных систем до полностью интегрированных линий. Их оборудование отличается высокой надежностью, эффективностью и простотой в эксплуатации. Особо стоит отметить их продукцию - систему непрерывного крекинга малоценных отходов пластмасс. Это действительно перспективное направление, позволяющее не только утилизировать отходы, но и получать ценное сырье для дальнейшего использования.

Производство пеллеты – это перспективное направление, которое позволяет не только получать возобновляемую энергию, но и решать экологические проблемы, связанные с утилизацией отходов. Однако, для успешного ведения этого бизнеса необходимо тщательно подходить к выбору оборудования для производства топливных гранул, учитывать все факторы, влияющие на качество продукции, и не бояться внедрять современные технологии автоматизации. Как показывает практика, инвестиции в качественное оборудование и автоматизацию окупаются в долгосрочной перспективе, обеспечивая стабильную прибыль и конкурентоспособность на рынке.