На рынке переработки тко сейчас много шумихи. Часто встречаются предложения 'все в одном', готовые решения, которые обещают революцию. Но, честно говоря, реальность бывает куда сложнее. Слишком часто компании упускают из виду нюансы, которые критически важны для эффективности и рентабельности. Говорят о автоматизации, но не задумываются о правильной подготовке материала. И вот в итоге получаем дорогое оборудование, которое не справляется с потоком, постоянно требует обслуживания и не приносит ожидаемой прибыли. Понимаю, как это неприятно. Наша компания, ООО 'Сычуань Еьцзе Экологических и Технологий', тоже сталкивалась с подобными проблемами в начале пути.

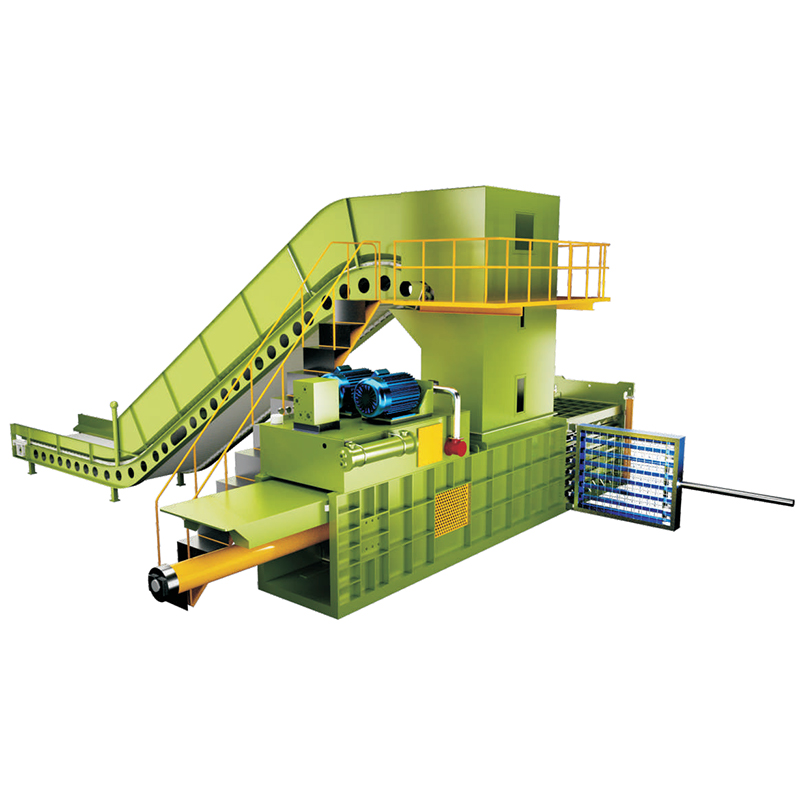

Пожалуй, самым недооцененным этапом в работе с тко является его предварительная подготовка. Все любят говорить про сложные датчики и машинное зрение, но без качественной сортировки, предварительной очистки и измельчения – любые высокотехнологичные линии будут работать неоптимально. Например, часто поступает огромное количество сопутствующих материалов – металлов, стекла, текстиля. Они не только снижают эффективность извлечения ценных фракций, но и приводят к износу оборудования. Мы видели несколько проектов, где из-за плохой подготовки сырья линия требовала постоянной остановки для очистки или ремонта, что существенно снижало производительность. Важно понимать, что эффективная сортировка начинается не с конвейера, а с правильной загрузки и предварительной обработки материала.

В нашей практике был случай, когда клиент хотел сразу внедрить сложную систему оптической сортировки для разделения пластиков по типам. Но первичный анализ показал, что в потоке было слишком много загрязнений – остатков пищи, бумаги, клея. Попытки использовать оптические детекторы на таком сырье приводили к высокой частоте ложных срабатываний и, как следствие, к снижению качества сортировки и необходимости ручного удаления отходов. Решение нашли в предварительном механическом удалении крупных загрязнений и измельчении материала до определенного размера.

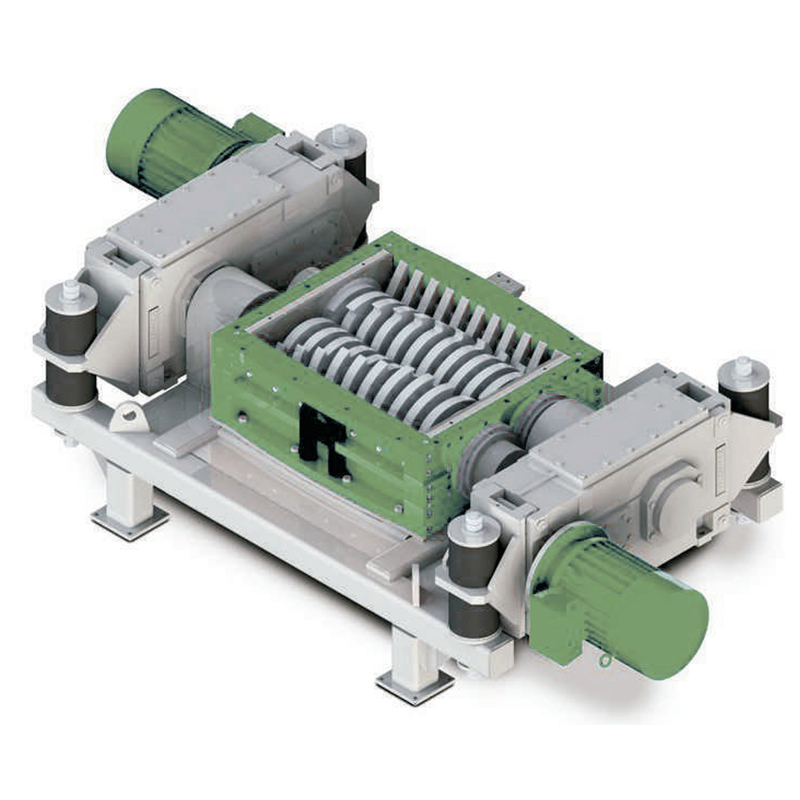

Тут выбор зависит от состава отходов. Для бытового мусора часто используют грохотки, сепараторы по плотности, ручные сортировщики. Для отходов производства – более сложные системы с вальцами, виброситами и магнитными сепараторами. Не стоит забывать про измельчители, которые позволяют уменьшить размер фракций и облегчить дальнейшую сортировку. Иногда даже простой дробитель или шредер может существенно улучшить процесс. Важно учитывать, что каждый тип отходов требует индивидуального подхода к подготовке.

Существует несколько основных типов сортировочных линий, которые можно использовать для переработки тко. Это могут быть линии, предназначенные для разделения пластика, бумаги, стекла, металла или смешанных отходов. Выбор конкретного типа зависит от состава отходов, требуемой степени очистки и объемов переработки. Важно учитывать, что не существует универсального решения, и каждая линия должна быть адаптирована под конкретные условия.

Например, для переработки пластика часто используют линии с вакуумной сепарацией, пневматическими потоками и оптическими детекторами. Для бумаги – линии с гидростатической сортировкой и ручными сортировщиками. Для стекла – линии с магнитными сепараторами и оптическими детекторами. Каждая из этих технологий имеет свои преимущества и недостатки, и важно правильно оценить их, чтобы выбрать оптимальное решение.

Современные сортировочные линии часто оснащаются системами контроля качества, которые позволяют отслеживать эффективность сортировки и выявлять ошибки. Эти системы могут включать в себя оптические детекторы, весовые датчики и камеры видеонаблюдения. Данные, полученные с помощью этих систем, могут использоваться для автоматической корректировки параметров работы линии или для ручного вмешательства оператора. Это позволяет повысить эффективность сортировки и снизить количество брака.

Недавно мы работали над проектом по модернизации существующей сортировочной линии для тко, которая уже несколько лет работала на рынке. Клиент жаловался на низкую производительность, высокую частоту поломок и низкое качество сортировки. После анализа существующей линии мы выявили несколько проблемных мест. Во-первых, линия была рассчитана на другой состав отходов, чем тот, который сейчас поступал. Во-вторых, оборудование было устаревшим и требовало постоянного обслуживания. В-третьих, процесс подготовки сырья был неоптимальным. Мы предложили клиенту комплексное решение, которое включало в себя модернизацию оборудования, улучшение процесса подготовки сырья и внедрение системы контроля качества. После внедрения изменений производительность линии увеличилась на 30%, а качество сортировки – на 20%. Кроме того, снизилось количество поломок и затраты на обслуживание.

Важно понимать, что даже самая современная сортировочная линия не будет работать эффективно без квалифицированного обслуживания и обучения персонала. Регулярное техническое обслуживание, своевременная замена изношенных деталей и обучение операторов правильной работе с оборудованием – все это необходимо для обеспечения надежной и эффективной работы линии. Мы проводим обучение персонала наших клиентов и предлагаем услуги по техническому обслуживанию оборудования. Это позволяет им максимально эффективно использовать инвестиции в тко.

На рынке сортировочных линий для тко постоянно появляются новые технологии. Одним из самых перспективных направлений является использование искусственного интеллекта и машинного обучения для автоматической сортировки отходов. Эти технологии позволяют создавать более точные и эффективные системы сортировки, которые могут адаптироваться к изменениям в составе отходов. Также активно развивается направление использования робототехники для автоматизации ручных операций сортировки. В будущем, вероятно, мы увидим все больше и больше автоматизированных и интеллектуальных сортировочных линий, которые будут способствовать повышению эффективности переработки тко.

Надеюсь, эта информация будет полезна. В сфере переработки отходов много нюансов, и важно не торопиться с выбором оборудования и решений. Внимательный анализ, профессиональный подход и опыт – это ключ к успеху.