В последнее время все чаще слышится о криогенном дроблении электроники как о революционной технологии утилизации. Вроде бы, холодно, эффективно, экологично – что может быть лучше? Но как показывает практика, на деле все не так просто. Многие рассматривают это как панацею от всех проблем с электронным мусором, забывая о множестве нюансов и сложностей, особенно при масштабировании производства. И вот, мы, с некоторыми примерами из реальной работы, попробуем разобраться, что на самом деле представляет собой оптовая реализация этой технологии, какие есть подводные камни и перспективы развития. В основном, об этом мало пишут, но у меня накопился некоторый опыт, и решил поделиться.

Первое, что нужно понимать – это не просто замораживание и измельчение. Криогенное дробление, как правило, подразумевает использование жидкого азота или других криогенных жидкостей для снижения температуры компонентов перед их разрушением. Это необходимо для нескольких целей: снижение ударной нагрузки, предотвращение воспламенения легковоспламеняющихся материалов (например, пластика), и, что немаловажно, для повышения эффективности разделения компонентов. Но даже при этом, одна только температура не решает всей задачи. Разные типы электроники, особенно современные, содержат компоненты с разными физико-механическими свойствами – от хрупкого стекла до гибких полимеров.

Например, мы столкнулись с проблемой дробления материнских плат, содержащих компоненты с разной плотностью и прочностью. Простое охлаждение и измельчение приводило к образованию большого количества мелкой пыли, содержащей опасные вещества. Кроме того, разрушение хрупких компонентов (например, конденсаторов) приводило к образованию осколков, которые затрудняли дальнейшую переработку. Это, в свою очередь, увеличивало затраты на фильтрацию и утилизацию отходов. Именно это заставило нас искать более эффективные способы управления параметрами процесса, не только температурой, но и скоростью дробления, давлением, частотой.

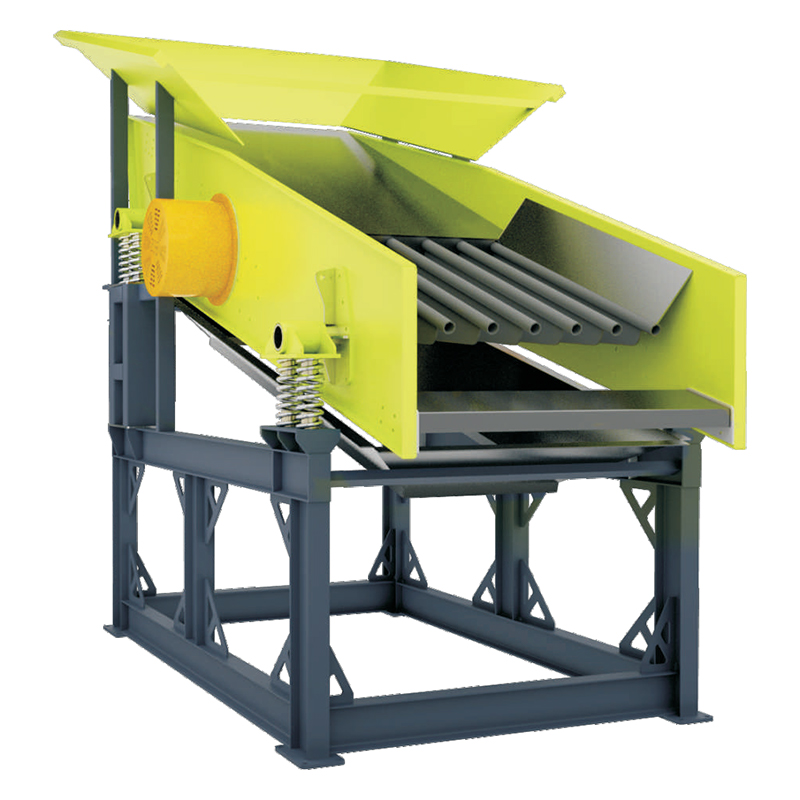

Оборудование для криогенного дробления электроники представляет собой довольно сложную систему. В ее состав входят криогенный генератор (для производства жидкого азота), система охлаждения, дробильная установка, система фильтрации и системы контроля параметров процесса. Каждый из этих блоков имеет свои особенности и требует тщательной настройки.

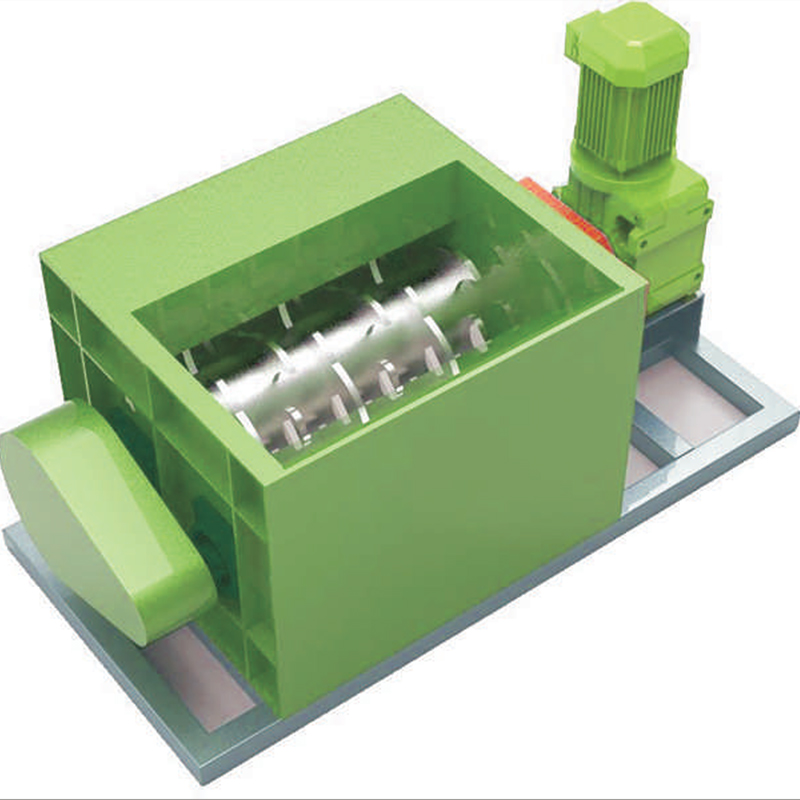

При выборе дробильной установки необходимо учитывать тип и размер перерабатываемого электронного мусора. Для больших объемов рекомендуется использовать валковые дробилки или шредеры. При переработке более мелких компонентов – шнековые дробилки или молотковые дробилки. Важно также обеспечить эффективную систему фильтрации для улавливания мелкой пыли и предотвращения загрязнения окружающей среды. Иначе, сложно избежать проблем с соблюдением экологических норм.

ООО Сычуань Еьцзе Экологических и Технологий (https://www.yejie.ru) предлагает широкий спектр решений в области переработки электронных отходов, включая оборудование для криогенного дробления. Их модульные системы позволяют адаптировать технологию под конкретные потребности и объемы переработки, что особенно важно для оптовых покупателей.

Переход от лабораторных испытаний к промышленному производству криогенного дробления электроники сопряжен со значительными трудностями. Одним из основных является обеспечение стабильности и повторяемости процесса. Любые колебания температуры, давления или скорости дробления могут существенно повлиять на качество и эффективность разделения компонентов.

Другой проблемой является оптимизация параметров процесса для конкретного типа электронного мусора. Каждый тип электроники имеет свои уникальные характеристики, и для эффективного дробления необходимо подобрать оптимальную комбинацию температуры, давления, скорости дробления и других параметров. Это требует проведения большого количества экспериментов и тщательного анализа результатов.

Мы, в своей практике, использовали методы математического моделирования для оптимизации параметров процесса. Это позволило нам значительно сократить время и затраты на эксперименты, а также повысить эффективность дробления и разделения компонентов. Важно также автоматизировать процесс контроля и управления для обеспечения стабильности и повторяемости результатов.

Одним из главных преимуществ криогенного дробления электроники является возможность безопасной утилизации опасных компонентов, таких как свинец, ртуть, кадмий и другие тяжелые металлы. Охлаждение компонентов позволяет предотвратить их испарение и выброс в окружающую среду.

Однако, необходимо помнить, что после дробления образуется большое количество мелкой пыли, содержащей опасные вещества. Поэтому, важно обеспечить эффективную систему фильтрации и утилизации отходов. Существуют различные технологии утилизации пыли, включая термическое обезвреживание, химическую нейтрализацию и захоронение на специализированных полигонах.

В ООО Сычуань Еьцзе Экологических и Технологий (https://www.yejie.ru) активно разрабатываются и внедряются экологически безопасные технологии переработки электронных отходов, в том числе методы утилизации пыли, полученной в результате криогенного дробления. Они используют различные системы фильтрации и термической обработки, чтобы минимизировать воздействие на окружающую среду.

Криогенное дробление электроники – это перспективная технология утилизации электронных отходов, которая может помочь решить многие проблемы, связанные с загрязнением окружающей среды. Однако, для успешного внедрения этой технологии необходимо учитывать множество факторов, включая технологические особенности процесса, экологические аспекты и экономическую эффективность.

В ближайшие годы ожидается дальнейшее развитие криогенного дробления электроники, в том числе появление новых технологий дробления, оптимизация параметров процесса и разработка более эффективных систем утилизации отходов. Важно, чтобы развитие этой технологии сопровождалось строгим соблюдением экологических норм и правил безопасности.

Несмотря на все сложности, я уверен, что криогенное дробление электроники имеет большой потенциал для развития и может стать важным инструментом в решении проблемы электронных отходов. Но важно помнить, что это не панацея, а лишь один из шагов на пути к созданию замкнутого цикла производства и утилизации электронных устройств.