Все чаще слышишь про переработку пластика в топливо. Реклама пестрит обещаниями экологичности и экономичности. Но как это на самом деле? На практике, все гораздо сложнее, чем кажется на первый взгляд. Часто видишь лишь общие фразы, не касающиеся реальных технологических нюансов и, что важнее, экономической целесообразности. И вот я подумал, стоит разобраться, что сейчас реально работает, а что – лишь красивые слова.

Суть вопроса проста: превратить пластик, который иначе будет просто разлагаться в земле или гореть, в источник энергии. Но это не просто 'зажечь мусор'. Это сложные химические процессы, требующие больших затрат энергии и, зачастую, специфического оборудования. Проблема усложняется разнообразием пластиков: полиэтилен, полипропилен, ПВХ – каждый требует своего подхода. При этом не стоит забывать про загрязнения – остатки краски, клея, другие добавки, которые могут негативно влиять на качество получаемого топлива. Вопрос не просто в технологиях, а в логистике: сбор, сортировка, подготовка сырья – всё это тоже немалые затраты.

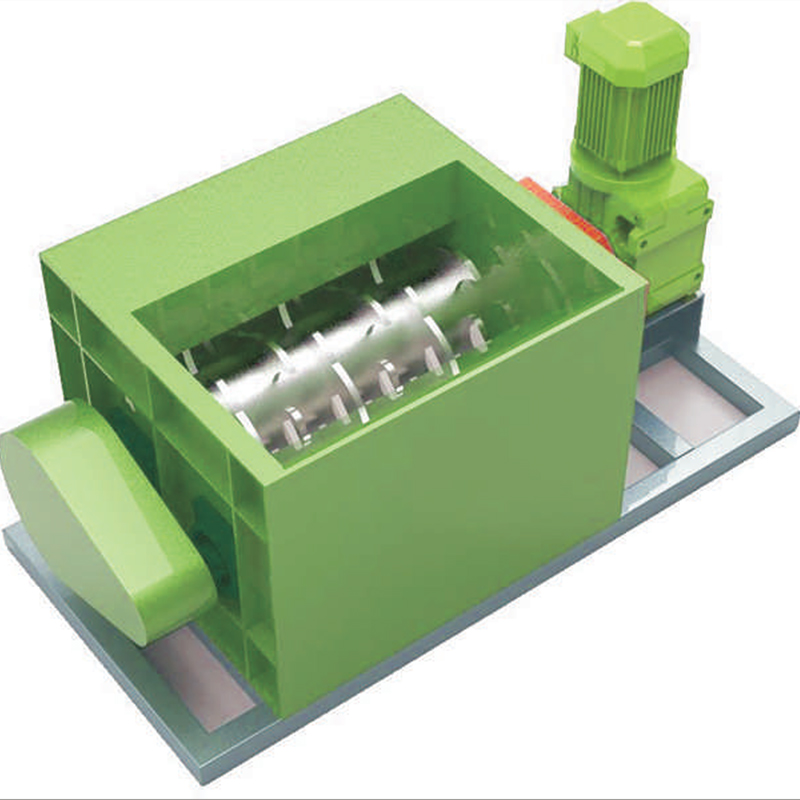

Пиролиз – один из самых распространенных методов. Простыми словами, это термическое разложение пластика в бескислородной среде. В результате получается смесь газов, жидких углеводородов и твердого остатка – кокса. Газы и жидкие углеводороды могут быть использованы как топливо или сырье для дальнейшей переработки. Кокс, в свою очередь, может применяться в металлургии или как растопка. Например, мы на **ООО Сычуань Еьцзе Экологических и Технологий** изучали пиролиз полиэтилена высокой плотности (HDPE). В теории, процесс довольно прост, но на практике – сложно добиться стабильного выхода качественного топлива и избежать образования большого количества коксовых отходов.

Причем тут конкретно 'сычуаньская' компания? Да просто мы занимаемся разработкой и внедрением технологий переработки отходов. Наш проект, например, предполагает использование модифицированного пиролизного реактора для повышения эффективности процесса и уменьшения выбросов. Важно учитывать, что стандартные пиролизные установки часто требуют значительных затрат энергии на нагрев и поддержание бескислородной среды. Мы пытаемся оптимизировать эти параметры, чтобы снизить общую стоимость производства топлива.

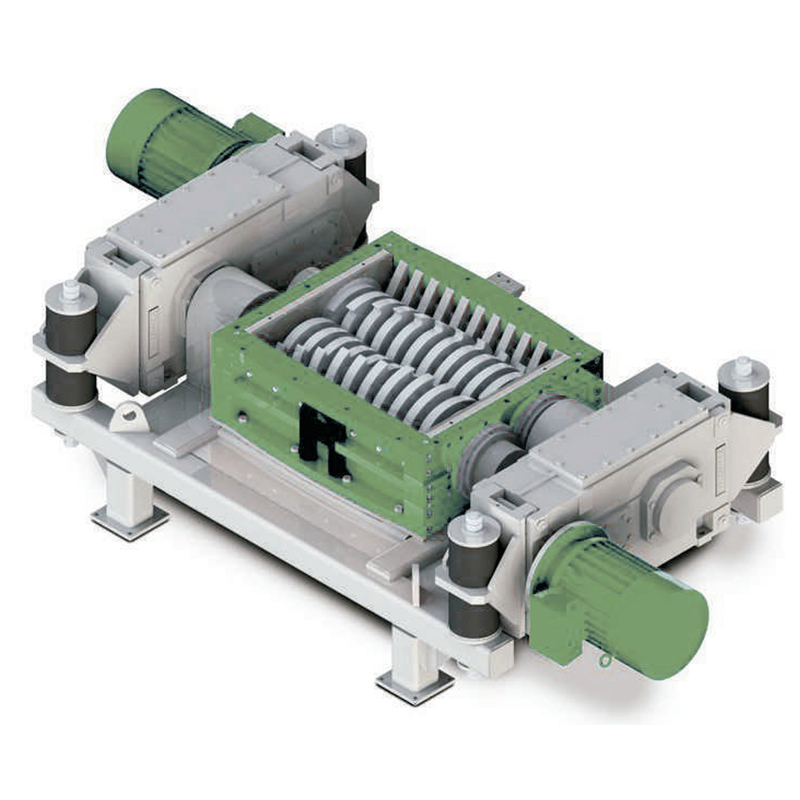

Другой метод – газификация. Здесь пластик подвергается воздействию высоких температур при ограниченном количестве кислорода или пара, что приводит к образованию синтез-газа (смесь угарного газа и водорода). Этот синтез-газ затем может быть использован для производства электроэнергии или для получения жидкого топлива методом Фишера-Тропша.

Газификация, на мой взгляд, более перспективна в долгосрочной перспективе, чем пиролиз, но требует более сложного оборудования и более тщательного контроля параметров процесса. Проблема, например, с коррозией оборудования, особенно при наличии солей и других агрессивных веществ в пластике. Это дорогостоящий аспект, требующий использования специальных материалов.

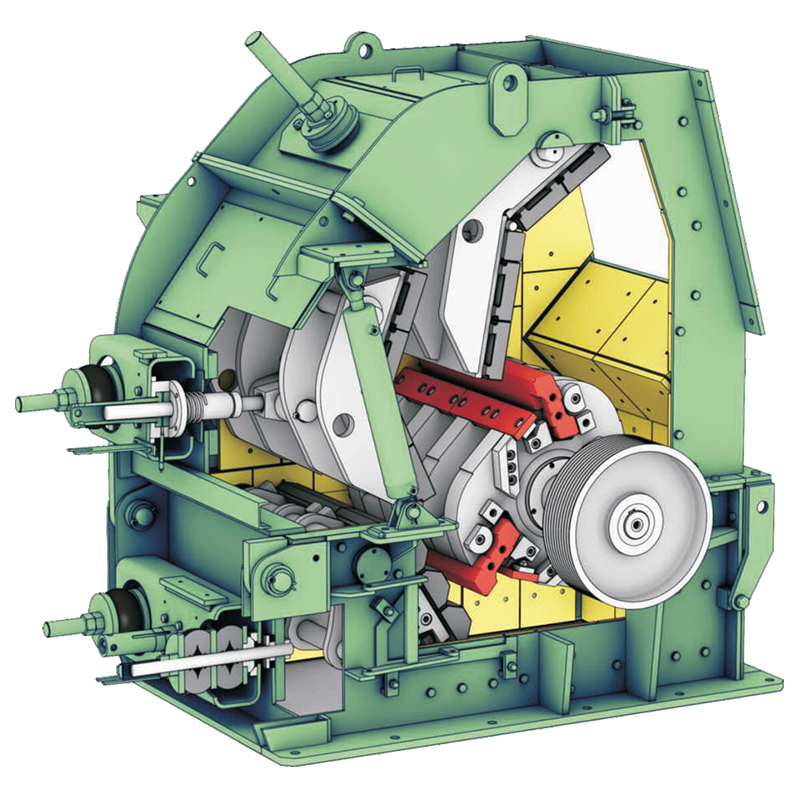

Помню один проект, где мы пытались перерабатывать смешанный пластиковый мусор. Вроде бы, все понятно – загружаем мусор в реактор и получаем топливо. Но на практике оказалось, что смешивание разных типов пластиков серьезно усложняет процесс. Они разлагаются с разной скоростью и образуют разные продукты, что затрудняет оптимизацию параметров процесса. К тому же, загрязнения в смешанном мусоре – это отдельная головная боль. Необходимо проводить предварительную сортировку, что уже добавляет дополнительные затраты.

Сортировка – это не просто разделение пластика по цветам. Это разделение по типам полимеров! Пластик маркируется, но не всегда правильно, а иногда и вообще не маркируется. И даже если маркировка есть, она может быть неточной. Поэтому приходится использовать спектрометрические методы для определения состава пластика перед началом процесса переработки. Это требует специального оборудования и квалифицированного персонала.

Пока что, переработка пластика в топливо не является экономически выгодной в большинстве регионов. Стоимость производства топлива выше, чем цена на традиционные источники энергии. Однако, ситуация может измениться, если появятся новые технологии, позволяющие снизить затраты и повысить эффективность процесса. Например, разработка более эффективных катализаторов, оптимизация технологических процессов, использование возобновляемых источников энергии для нагрева реактора – все это может сделать производство топлива из пластика конкурентоспособным.

Думаю, будущее переработки пластика в топливо зависит от нескольких факторов: развития новых технологий, государственной поддержки и формирования рынка сбыта. Например, если государство будет стимулировать использование топлива, произведенного из переработанного пластика, то это создаст дополнительный спрос и сделает производство более привлекательным.

Нам, как компании, занимающейся разработкой и внедрением технологий переработки отходов, важно продолжать работать над повышением эффективности и экономической целесообразности процесса. Мы активно сотрудничаем с исследовательскими институтами и предприятиями химической промышленности, чтобы разрабатывать новые технологии и оптимизировать существующие. Верим, что в ближайшие годы мы увидим появление новых, более эффективных и экономичных способов переработки пластика в топливо. И тогда этот процесс станет не просто экологическим трендом, а реальным решением проблемы утилизации отходов.