Все часто говорят о реакторах крекинга полиэтилена/полипропилена, как о ключевом элементе переработки пластика. Но мало кто задумывается, что это не просто единый аппарат, а целая система, где каждый параметр – температура, давление, время пребывания – имеет колоссальное значение. Часто встречаю заблуждение, что для любых полимеров можно использовать один и тот же реактор. Это, мягко говоря, ошибка. Сегодня постараюсь поделиться некоторыми наблюдениями, основанными на реальном опыте работы с различными установками и типами сырья.

Итак, речь пойдет о проектировании, эксплуатации и, что не менее важно, оптимизации реакторов крекинга. Мы рассмотрим основные типы установок, поговорим о влиянии технологических параметров на выход продуктов и, конечно, затронем вопросы практической реализации. Не буду вдаваться в сложные математические модели – их хватает в учебниках. Скорее, поделюсь тем, что полезно знать тем, кто непосредственно работает с оборудованием.

Существуют разные подходы к осуществлению крекинга. Можно выделить несколько основных типов: жидкофазные, газофазные, каталитические и не каталитические. Выбор конкретного типа зависит от многих факторов, включая тип исходного сырья, требуемый состав продуктов и экономическую целесообразность. Например, для крекинга полиэтилена высокой плотности (HDPE) часто используют не каталитические реакторы, а для полипропилена - каталитические, что позволяет получить более однородный продукт с заданным молекулярным весом. Важно понимать, что каждый тип имеет свои преимущества и недостатки, а также свою область применения.

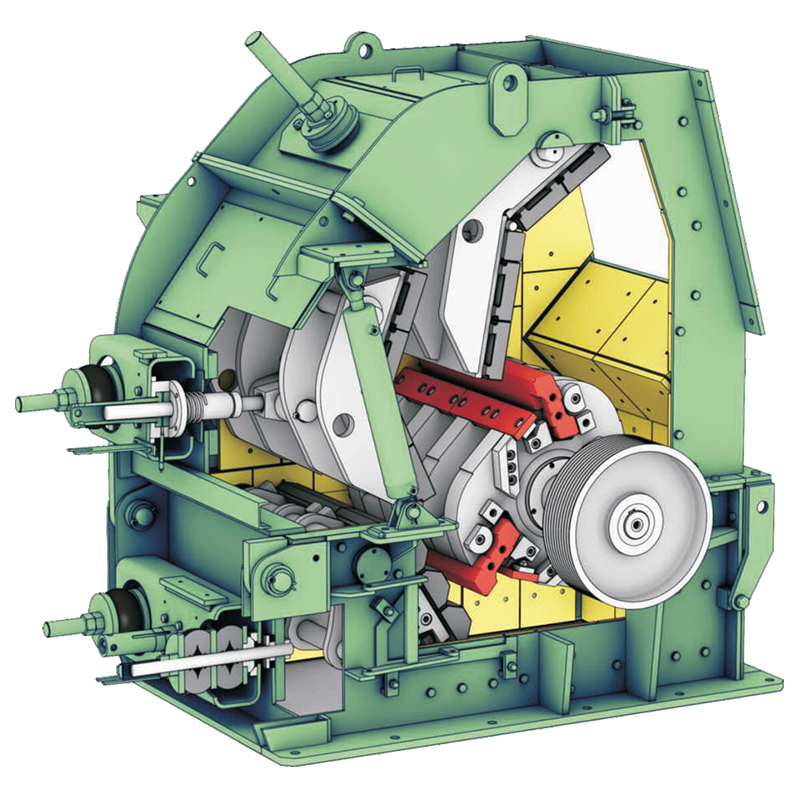

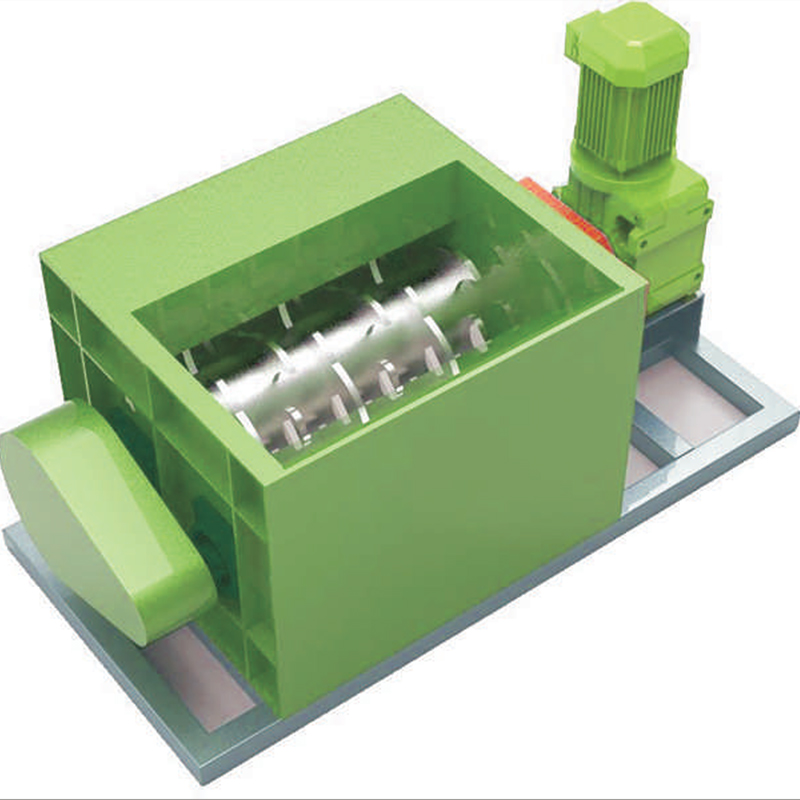

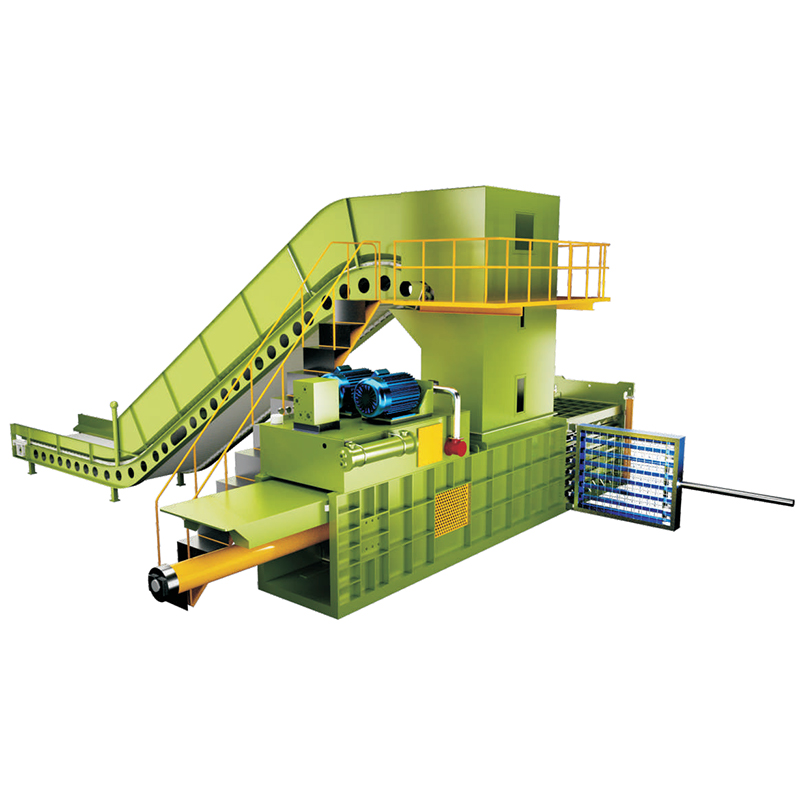

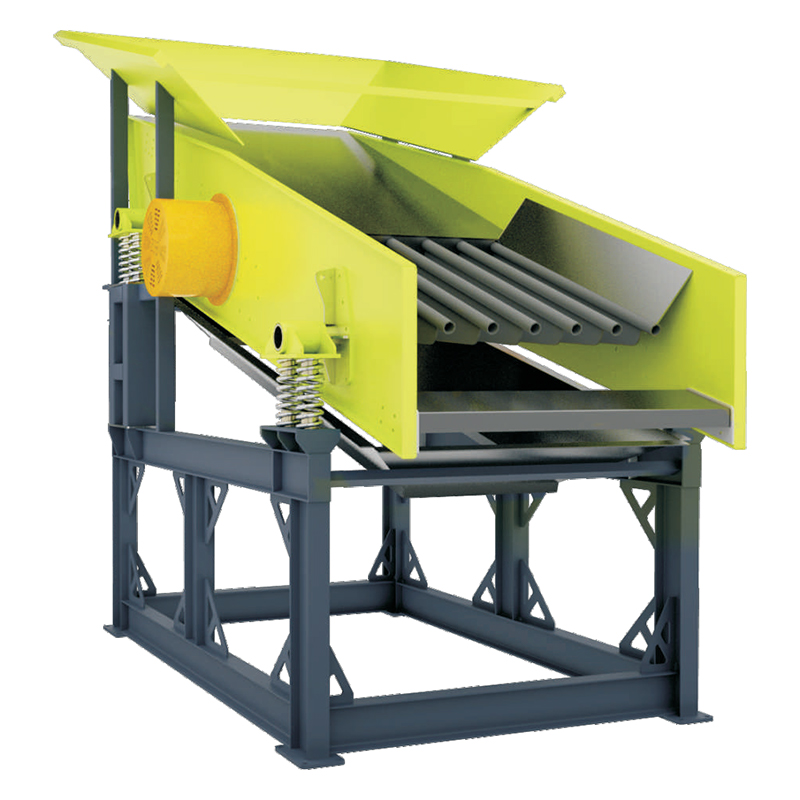

В нашем случае, в ООО Сычуань Еьцзе Экологических и Технологий, мы часто сталкиваемся с необходимостью переработки разнообразного пластикового мусора. Для этого мы разрабатываем и внедряем комплексные системы, включающие в себя шредера, первичный сепаратор, а также различные типы реакторов крекинга. Необходимо учитывать, что даже при переработке одного типа пластика, может потребоваться использование нескольких реакторов для получения оптимального выхода продуктов.

Возьмем, к примеру, процесс переработки смешанного пластикового мусора. Для начала его нужно разделить по типам (PET, HDPE, LDPE и т.д.). Затем, каждый тип может быть подвергнут крекингу с использованием оптимального реактора и параметров. Полученные продукты, в свою очередь, могут быть использованы для производства различных материалов – от топлива до новых полимеров.

Температура – один из ключевых параметров. Слишком низкая температура – неэффективный крекинг, слишком высокая – разложение полимеров и получение нежелательных побочных продуктов. Давление тоже играет важную роль, особенно в жидкофазных реакторах. Время пребывания (Residence Time) влияет на степень разложения полимеров и, как следствие, на выход продуктов. Но, как показала практика, оптимальные значения этих параметров сильно зависят от типа полимера и используемого катализатора (если он используется).

Например, в процессе крекинга полипропилена, добавление небольшого количества катализатора (например, алюмосиликатного) может существенно увеличить выход этилена и пропилена. Но, при этом, необходимо тщательно контролировать концентрацию катализатора, чтобы избежать образования нежелательных побочных продуктов. Мы однажды столкнулись с ситуацией, когда избыточное количество катализатора привело к образованию смол, которые значительно снизили качество конечного продукта.

Точно так же важна скорость перемешивания реакционной смеси. Недостаточное перемешивание приводит к локальным перегревам и неравномерному крекингу, а избыточное – к повышенному износу оборудования. Оптимальная скорость перемешивания – это компромисс, который необходимо подбирать экспериментально, для каждого конкретного случая.

Реальная эксплуатация реактора крекинга полиэтилена/полипропилена связана с множеством проблем. Это и образование смол, которые засоряют реактор и снижают его эффективность, и коррозия оборудования, особенно при высоких температурах и давлениях, и проблемы с утилизацией побочных продуктов. Также не стоит забывать о необходимости контроля за выбросами вредных веществ в атмосферу. В нашей компании применяются различные методы для решения этих проблем, включая использование систем рекуперации тепла, установки для очистки газов и оптимизацию технологических параметров.

Особенно актуальной является проблема с образованием смол. Для ее решения используются различные методы, например, добавление специальных добавок, которые предотвращают их образование, или использование систем рекуперации тепла, которые позволяют снизить температуру в реакторе и уменьшить скорость образования смол. Мы также применяем метод периодической очистки реактора от смол, что позволяет поддерживать его эффективность на высоком уровне.

Еще одна важная проблема – это коррозия оборудования. Для защиты от коррозии используются специальные материалы, например, нержавеющая сталь или сплавы на основе никеля. Также применяются системы антикоррозионной защиты, которые позволяют продлить срок службы оборудования. Важно проводить регулярный мониторинг состояния оборудования и своевременно устранять любые признаки коррозии.

Оптимизация реактора крекинга полиэтилена/полипропилена – это непрерывный процесс. Необходимо постоянно анализировать выход продуктов, состав продуктов и другие параметры, чтобы выявить возможности для улучшения процесса. Используются различные методы оптимизации, включая статистические методы, методы математического моделирования и экспериментальные методы.

Мы активно используем математическое моделирование для оптимизации технологических параметров. Это позволяет нам прогнозировать выход продуктов и выбирать оптимальные значения параметров, без проведения дорогостоящих экспериментов. Мы также используем статистические методы для анализа данных, полученных в результате экспериментов, чтобы выявить факторы, оказывающие наибольшее влияние на выход продуктов.

Важно не забывать и о мониторинге состояния оборудования. Регулярный мониторинг позволяет своевременно выявлять любые отклонения от нормы и предотвращать аварийные ситуации. Также важно проводить регулярное техническое обслуживание оборудования, чтобы поддерживать его в рабочем состоянии.

Переработка пластика – это перспективное направление, которое требует постоянного развития и совершенствования технологий. Реакторы крекинга полиэтилена/полипропилена играют ключевую роль в этом процессе. Необходимо постоянно искать новые подходы к оптимизации технологических параметров, чтобы повысить выход продуктов и снизить негативное воздействие на окружающую среду.

Мы в ООО Сычуань Еьцзе Экологических и Технологий уверены, что дальнейшее развитие этой области будет связано с использованием новых материалов, новых катализаторов и новых технологий. В частности, мы активно изучаем возможности использования новых катализаторов, которые позволяют увеличить выход определенных продуктов и снизить образование побочных продуктов. Мы также разрабатываем новые системы контроля за технологическим процессом, которые позволяют более точно управлять параметрами и повысить эффективность реакторов крекинга. Мы также рассматриваем внедрение более экологичных технологий, например, технологий использования возобновляемых источников энергии.

В заключение хочу сказать, что работа с реакторами крекинга полиэтилена/полипропилена – это сложная, но интересная задача, которая требует глубоких знаний и опыта. И главное – постоянного стремления к инновациям и совершенству.