Система пиролиза печатных плат – тема, которая часто вызывает ожидания чудесных преобразований. Многие видят в ней перспективный способ утилизации электронного лома и получения ценного сырья. Но реальность, как обычно, оказывается сложнее. Вокруг этого направления – куча обещаний о чистой энергии, вторичном сырье и решении экологических проблем. На практике же, интеграция пиролизных установок в существующие процессы, обеспечение стабильности реакции и, конечно, контроль качества получаемых продуктов – задача не из простых. Я работаю в этой области уже несколько лет и могу сказать, что энтузиазм здесь оправдан, но подход должен быть взвешенным.

Первая и, пожалуй, самая серьезная проблема – это разнородность состава печатных плат. В зависимости от производителя, года выпуска и применяемых материалов, состав пластика, керамики, меди и других компонентов может существенно отличаться. Это, естественно, влияет на эффективность и стабильность пиролизного процесса. То, что хорошо пиролизуется одна плата, может дать плохой результат при переработке другой. Мы столкнулись с ситуацией, когда попытки пиролиза браслетов от старых компьютеров приводили к засорению системы и образованию большого количества непрореагировавших остатков. Это, конечно, требует предварительной сортировки и, возможно, частичной механической обработки – измельчения или удаления некоторых компонентов. Подготовка сырья – это огромный объем работы, который часто недооценивают.

Помимо простого измельчения, важно учитывать наличие различных добавок и покрытий на платах. Например, некоторые платы содержат фторсодержащие полимеры, которые при пиролизе могут выделять токсичные вещества. Для их удаления необходимы дополнительные стадии обработки или использование специализированных фильтров. Мы экспериментировали с различными способами предварительной очистки, включая обработку растворами и термическую обработку, чтобы минимизировать выбросы вредных веществ, и добились заметного улучшения качества конечного продукта. Но это усложняет процесс и увеличивает его стоимость.

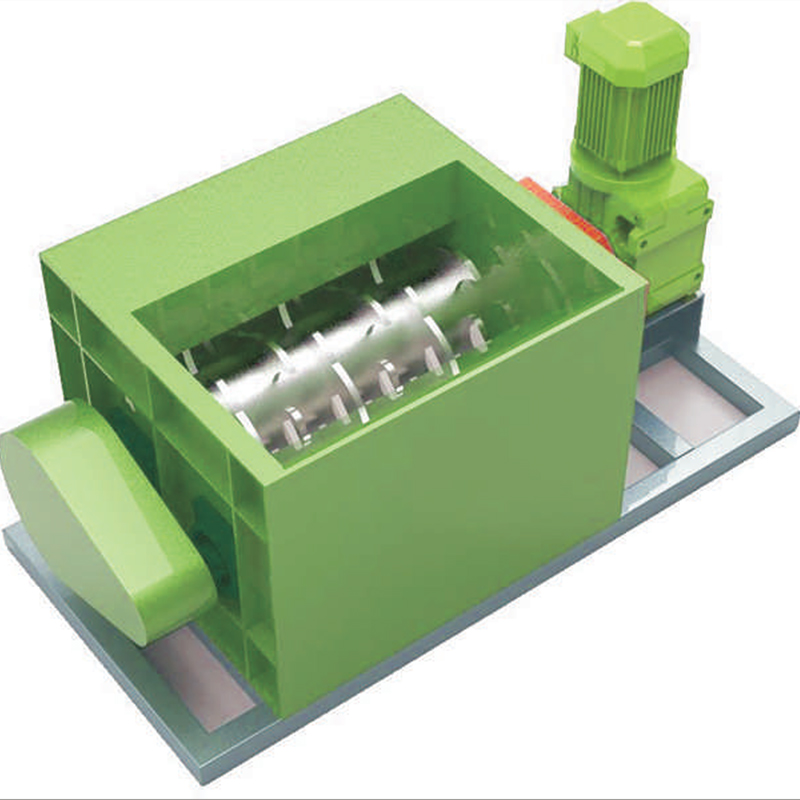

Выбор оборудования для пиролиза – это еще один критический момент. Существует множество различных типов установок: от небольших лабораторных до промышленных масштабов. Каждая из них имеет свои преимущества и недостатки. Лабораторные установки удобны для экспериментов и исследований, но не пригодны для обработки больших объемов сырья. Промышленные установки, с другой стороны, требуют значительных инвестиций и пространства.

Мы рассматривали несколько вариантов пиролизных реакторов, включая различные типы вращающихся печей и трубчатых реакторов. В конечном итоге, остановились на модульной системе, которая позволяла адаптировать процесс под конкретный тип сырья и объем переработки. Это был, безусловно, компромисс – не самая высокая производительность, но гибкость и возможность масштабирования оказались важными факторами. Нам повезло, что в регионе есть компания ООО Сычуань Еьцзе Экологических и Технологий, которая предлагает достаточно широкий спектр решений и готова к сотрудничеству.

После пиролиза получается сырье, которое нуждается в дальнейшей переработке. Это может быть смесь углерода, металлов и других элементов. Чтобы получить ценное сырье, необходимо разделить эти компоненты. Для этого используются различные методы: магнитная сепарация, химическая обработка и другие. Степень чистоты полученных продуктов напрямую влияет на их стоимость и востребованность на рынке.

Один из самых сложных этапов – это контроль качества. Необходимо регулярно анализировать состав сырья и продуктов пиролиза, чтобы убедиться, что они соответствуют требованиям. Для этого используются различные методы анализа, включая газовую хроматографию, масс-спектрометрию и спектроскопию. Мы установили собственную лабораторию, чтобы обеспечить контроль качества на всех этапах процесса. Без этого, я думаю, стабильность и предсказуемость производства просто невозможны.

Не могу не упомянуть о некоторых неудачах. Например, мы пытались использовать каталитические пиролизные процессы для повышения выхода целевых продуктов. Однако, оптимальный катализатор оказался очень специфичным, и его синтез был слишком сложным и дорогим. В итоге, пришлось вернуться к традиционным методам пиролиза.

Еще один случай – попытка переработки печатных плат с высоким содержанием водных компонентов. При пиролизе вода образует большое количество пара, что затрудняет процесс и требует дополнительных затрат на удаление влаги. В дальнейшем мы решили использовать предварительную сушку сырья, чтобы избежать этой проблемы. Это, конечно, увеличивает стоимость переработки, но позволяет получить более стабильный и предсказуемый результат.

Пиролиз печатных плат – это перспективное направление, но оно сопряжено с рядом сложностей. Решение этих проблем требует комплексного подхода, включающего подготовку сырья, выбор оборудования, контроль качества и дальнейшую переработку продукта. Несмотря на все трудности, я уверен, что этот процесс будет развиваться и играть все более важную роль в переработке электронного лома. Главное – не бояться экспериментировать и постоянно искать новые решения.