Давайте начистоту: когда речь заходит о пиролизе отходов, многие представляют себе огромные, сложные заводы, требующие колоссальных инвестиций. И это, конечно, правда для крупных промышленных масштабов. Но я хочу поговорить о другом – о более компактных, гибких решениях, особенно о системах, предназначенных для работы с разнообразным сырьем. И да, это не всегда идеально, но потенциал огромен.

Итак, в двух словах, пиролиз отходов – это термическое разложение органических материалов в бескислородной среде. В результате получается смесь газов, жидких продуктов (пиролизное масло) и твердого остатка (пиролизный кокс). Звучит сложно, но суть проста: мы превращаем мусор в полезные ресурсы.

Почему это важно? Во-первых, это решение проблемы утилизации отходов. Во-вторых, это потенциальный источник энергии и химического сырья. Пиролизное масло, например, можно использовать как топливо, а пиролизный кокс – как адсорбент или удобрение. И, главное, в рамках концепции циркулярной экономики это позволяет замкнуть цикл.

Насколько это актуально для России? Ну, здесь свой специфический контекст. У нас большое количество отходов, и традиционные способы их захоронения становятся все менее и менее приемлемыми. И да, есть государственные программы поддержки переработки, но реальная практика все еще находится на начальном этапе.

RDF (Refuse-Derived Fuel) – это топливо, полученное из отходов. Использование RDF в качестве топлива для котельных и энергетических установок – это, пожалуй, самый распространенный способ применения пиролитических продуктов в настоящее время. Но важно понимать, что качество RDF может сильно варьироваться в зависимости от состава исходного сырья и технологии переработки.

Существует несколько основных типов систем пиролиза RDF. Самые распространенные – это роторные печи, ленточные пиролизные печи и пиролизные реакторы с использованием микроволнового нагрева. Каждая из этих систем имеет свои преимущества и недостатки, и выбор зависит от конкретных задач и бюджета.

Например, роторные печи достаточно надежны и долговечны, но они не очень эффективны с точки зрения использования энергии. Ленточные печи более эффективны, но требуют более сложного обслуживания. А микроволновые реакторы – это самая современная и перспективная технология, но и самая дорогая.

Здесь возникает главный вопрос: как обеспечить чистоту получаемого RDF? В отходах содержится большое количество примесей, таких как металлы, стекло и пластик, которые могут загрязнять топливо и повредить оборудование. Поэтому необходимо тщательно отбирать сырье и использовать эффективные методы очистки.

Мы столкнулись с этой проблемой на одном из наших проектов, где мы перерабатывали отходы малых городов. Сырье было очень грязным, и нам пришлось разработать специальную систему фильтрации, чтобы удалить металлы и другие примеси. Это потребовало значительных затрат времени и ресурсов, но в конечном итоге позволило получить качественный RDF.

Другой проблемой является нестабильность состава отходов. Состав мусора может меняться в зависимости от сезона, дня недели и других факторов. Это может привести к колебаниям качества RDF и снижению эффективности работы котельной. Поэтому необходимо постоянно отслеживать состав отходов и адаптировать технологический процесс.

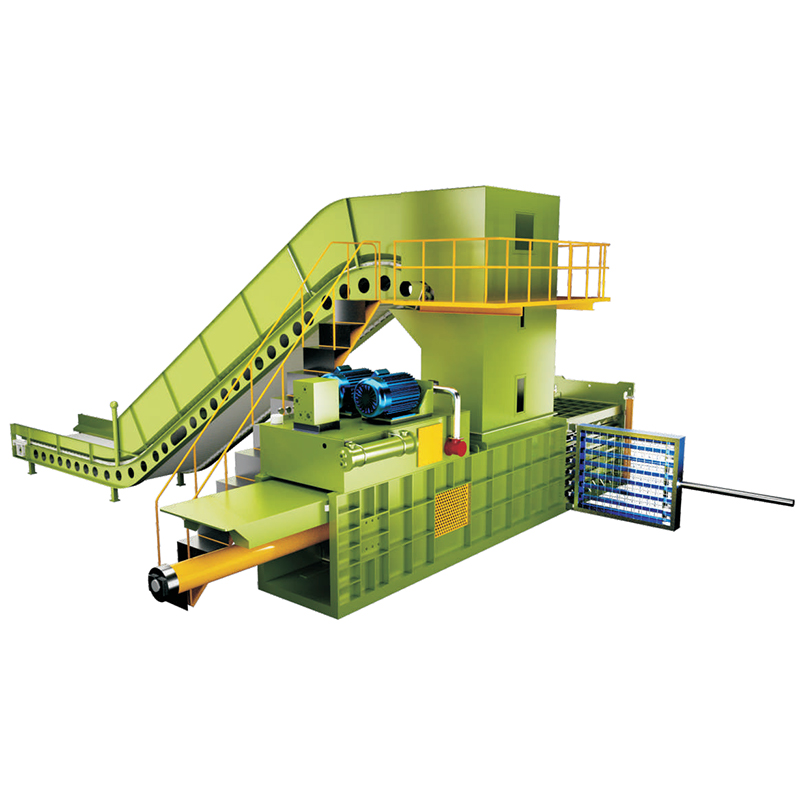

У нас был опыт работы с оборудованием ООО 'Сычуань Еьцзе Экологических и Технологий'. Их 'GreenPyro Magic Box' – это достаточно компактная и простая в эксплуатации система пиролиза, подходящая для небольших объемов отходов.

Мы использовали эту систему для переработки отходов производства сельскохозяйственной продукции – растительные остатки, шелуху, стебли. Результат был неплохим: мы получили пиролизное масло, которое можно использовать как биодизельное топливо, и пиролизный кокс, который можно использовать как удобрение. Но в процессе работы мы столкнулись с некоторыми трудностями.

Во-первых, система не справилась с большим количеством влаги в сырье. Влага снижала эффективность пиролиза и увеличивала образование смол. Мы решили эту проблему, предварительно суша сырье перед подачей в пиролизный реактор.

Во-вторых, система не была рассчитана на переработку отходов с высоким содержанием пластика. Пластик плавился и забивал фильтры. Мы решили эту проблему, исключив из сырья пластиковые отходы.

В-третьих, стоимость обслуживания и ремонта оборудования оказалась выше, чем мы предполагали. Это связано с тем, что оборудование не было адаптировано к российским условиям эксплуатации. Мы решили эту проблему, заключив договор с сервисным центром, который занимается обслуживанием оборудования.

Я думаю, что системы пиролиза отходов имеют огромный потенциал развития. Особенно перспективным является направление использования пиролизного масла в качестве альтернативного топлива для транспорта и промышленности.

Также интересно направление использования пиролизного кокса в качестве адсорбента для очистки воды и воздуха. Это может помочь решить проблему загрязнения окружающей среды.

И, конечно, необходимо продолжать разрабатывать новые, более эффективные и экономичные системы пиролиза отходов. В частности, интересными представляются системы пиролиза с использованием биокатализаторов и микроволнового нагрева.

На рынке появляются новые игроки, предлагающие более адаптированные к российским условиям решения. В том числе, как, например, компания ООО 'Сычуань Еьцзе Экологических и Технологий' с их обновленными модификациями 'GreenPyro Magic Box' и другими продуктами.

В целом, я считаю, что пиролиз отходов – это важная часть решения проблемы утилизации отходов и перехода к циркулярной экономике. И хоть предстоит еще много работы, я уверен, что в будущем мы увидим все больше и больше систем пиролиза отходов, работающих в России.