Многие сейчас активно интересуются холодными газификаторами. В новостях, на форумах – бурное обсуждение. Часто встречается упрощенное представление: 'мало места, мало затрат, много энергии'. Но реальность, как всегда, куда сложнее. Давайте разбираться, что к чему, основываясь на опыте работы с различными технологиями переработки отходов.

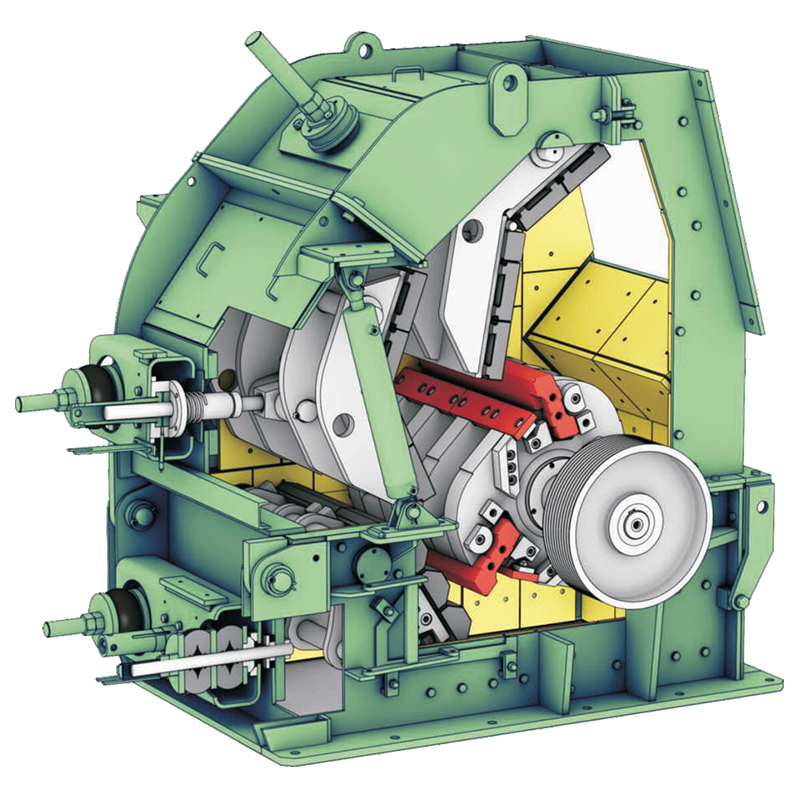

В отличие от традиционной, высокотемпературной газификации, которая требует нагрева сырья до очень высоких температур (700-1400°C), холодная газификация подразумевает процесс разложения органических материалов при более низких температурах – обычно от 200 до 700°C. Теоретически это должно снизить энергозатраты и упростить конструкцию оборудования. Процесс происходит в присутствии катализатора, который облегчает разложение сырья на синтез-газ (смесь водорода, угарного газа и метана).

В теории, это очень привлекательно. Но, как показывает практика, 'холодность' – не панацея. Главная проблема – низкая эффективность. Для получения значительного количества синтез-газа требуется очень большая масса сырья и, как следствие, большие объемы оборудования. Это особенно заметно при работе с сырьем, содержащим большое количество влаги или примесей.

Мы однажды экспериментировали с холодным газификатором, предназначенным для переработки органических отходов сельскохозяйственного производства. На бумаге расчеты показывали неплохие перспективы. Но на практике мы столкнулись с серьезными трудностями: низкая производительность, постоянная необходимость в корректировке каталитической системы и, как следствие, высокая стоимость обслуживания. В конечном итоге, проект был заморожен.

Существует несколько основных типов холодных газификаторов: реакторы с движущимся слоем, реакторы с неподвижным слоем, а также микрореакторы. Каждый из них имеет свои преимущества и недостатки.

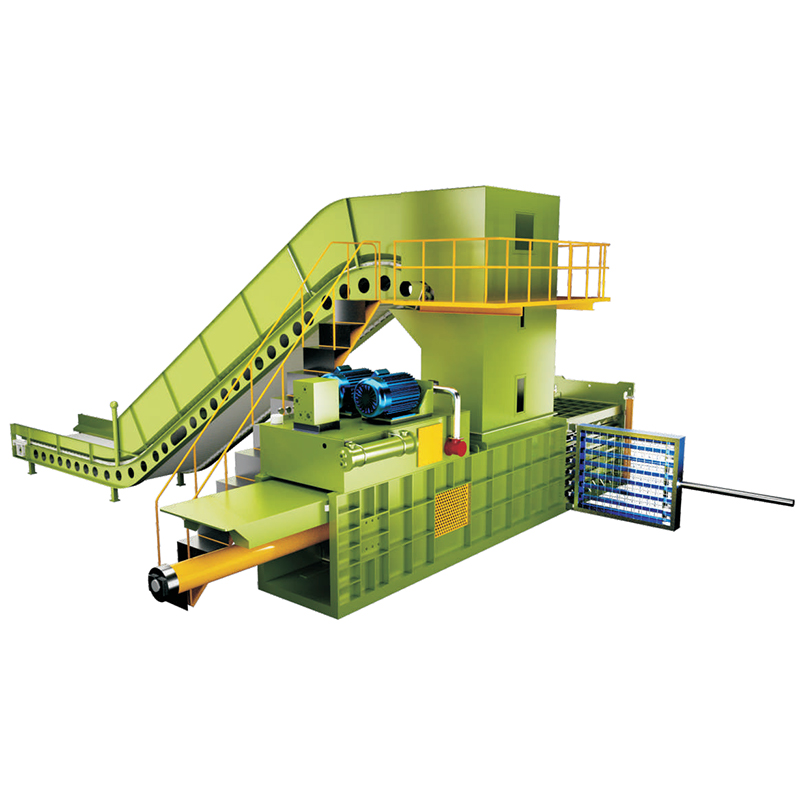

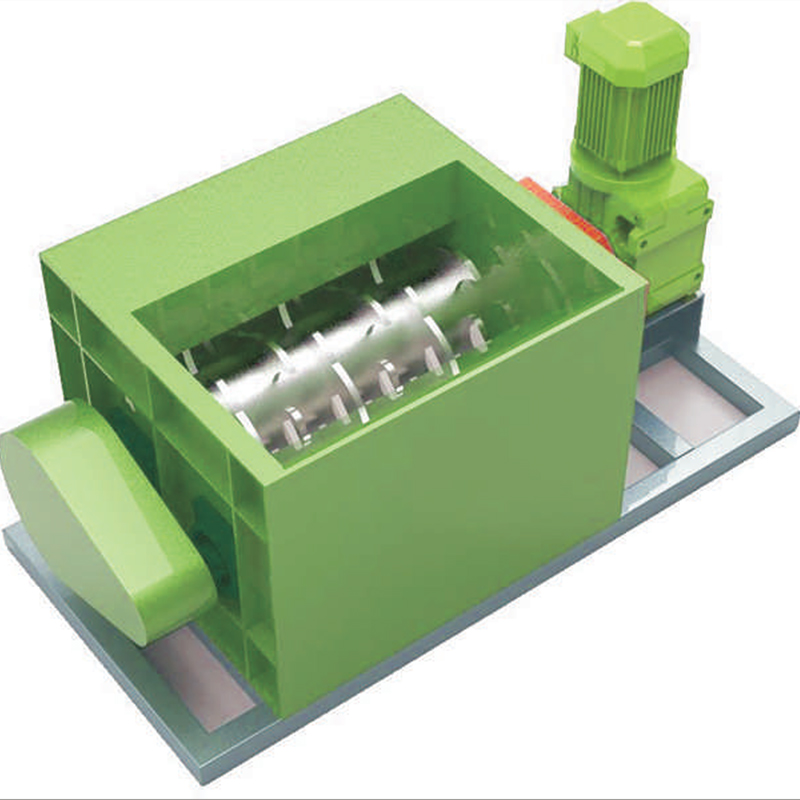

Реакторы с движущимся слоем, как правило, более эффективны, так как обеспечивают более равномерное распределение температуры и контакта сырья с катализатором. Однако они более сложны в конструкции и требуют больше энергии для перемешивания слоев.

Реакторы с неподвижным слоем – более простые и дешевые в изготовлении, но менее эффективные. Они хорошо подходят для переработки сырья с относительно однородным составом. Например, они часто используются для газификации торфа или биомассы.

Микрореакторы – это перспективное направление, которое позволяет проводить газификацию в очень маленьком объеме. Это может быть полезно для переработки небольших объемов сырья или для проведения исследований и разработок. Однако, микрореакторы пока находятся на стадии экспериментального использования и не пригодны для промышленного применения.

Помимо низкой эффективности, холодные газификаторы имеют ряд других проблем и ограничений. Во-первых, они чувствительны к составу сырья. Даже небольшое изменение в составе сырья может существенно повлиять на производительность реактора. Во-вторых, они требуют тщательного контроля температуры и давления. В-третьих, они могут производить вредные выбросы, такие как сероводород и летучие органические соединения. Поэтому необходимо использовать системы очистки газов.

Очистка газов – это один из самых сложных и дорогостоящих аспектов использования холодных газификаторов. Эффективные системы очистки требуют значительных инвестиций и постоянного обслуживания. В противном случае, выбросы газов могут превышать допустимые нормы.

В ООО Сычуань Еьцзе Экологических и Технологий (https://www.yejie.ru) мы изучали возможность применения холодной газификации для переработки отходов производства – в частности, пластиковых отходов. Задача была – получить синтез-газ для дальнейшего использования в качестве топлива или сырья для химической промышленности.

Мы тестировали несколько различных типов холодных газификаторов и использовали различные каталитические системы. Лучшие результаты были достигнуты при использовании реактора с движущимся слоем и катализатора на основе оксидов металлов. Однако, даже в этом случае, производительность реактора оказалась недостаточной для коммерческой реализации проекта.

Нам потребовалось значительно больше энергии на нагрев и поддержание реакции, чем ожидалось. Кроме того, образование углерода на катализаторе значительно снижало его активность и требовало частой замены. В итоге, мы пришли к выводу, что более эффективным решением для переработки пластиковых отходов является пиролиз – процесс термического разложения отходов в отсутствие кислорода. Пиролиз позволяет получить жидкое топливо и другие ценные продукты с более высокой эффективностью и меньшими затратами на обслуживание.

Несмотря на существующие проблемы, холодная газификация имеет потенциал для дальнейшего развития. Совершенствование каталитических систем, разработка новых конструкций реакторов и использование более эффективных методов очистки газов может повысить ее эффективность и сделать ее более конкурентоспособной.

Особый интерес представляют исследования в области использования нанокатализаторов и мембранных технологий для очистки газов. Эти технологии могут существенно снизить затраты на очистку газов и повысить чистоту получаемого синтез-газа.

В заключение хочется отметить, что холодная газификация – это перспективная, но пока еще не зрелая технология. Для ее успешного применения необходимы дальнейшие исследования и разработки, а также тщательный анализ экономической целесообразности.