Вопрос грануляторов органических удобрений – это не просто технологическая задача, это целая экосистема, требующая понимания процессов компостирования, химического состава сырья и, конечно же, правильного выбора оборудования. Часто, при первом знакомстве с этой сферой, люди видят лишь красивый гранулят и забывают о тонкостях производства. Попытка просто 'навалить' сырья в шнековый экструдер, как мне кажется, редко приводит к желаемому результату. В первую очередь надо понимать, что органические удобрения – это не однородная масса. Состав сильно зависит от используемого сырья, способа компостирования и даже от погодных условий в момент формирования компоста. И от этого зависит вся последующая работа гранулятора.

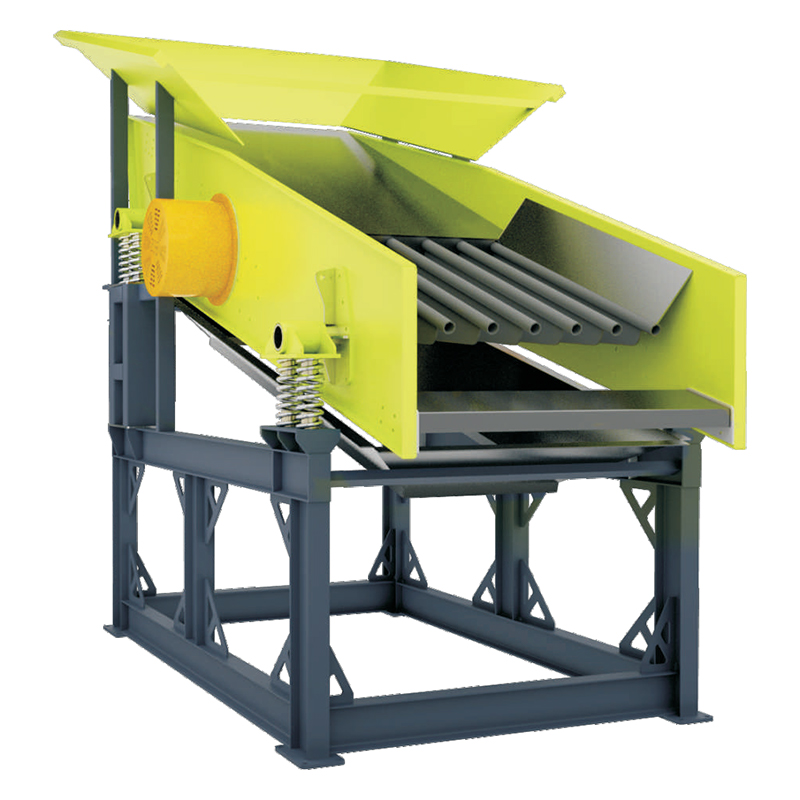

Самый распространенный вопрос – какое сырье использовать? Здесь вариантов масса: от навоза и птичьего помета до растительных остатков, опилок, соломы, даже отходов пищевой промышленности. Каждый из этих вариантов требует своей технологии переработки и настройки гранулятора органических удобрений. Например, с навозом нужно быть особенно внимательным к его влажности и содержанию органических веществ, иначе гранулы могут быть слишком хрупкими или слишком липкими. С растительными остатками проблема может быть в их неоднородности – нужно обеспечить достаточное измельчение и гомогенизацию перед подачей в систему. Мы в ООО Сычуань Еьцзе Экологических и Технологий, как компания, специализирующаяся на переработке отходов, часто сталкиваемся с проблемой нехватки однородного сырья, что требует дополнительных затрат на предварительную обработку.

Я помню один проект, где заказчик планировал использовать отходы рисовой шелухи. Вроде бы простое сырье, но оказалось, что его структура слишком сложная, а содержание минеральных веществ недостаточное. Пришлось добавлять в компост дополнительные компоненты – попутный навоз и остатки растений, обогащенные фосфором. Это увеличило стоимость конечного продукта и потребовало более сложной настройки гранулятора.

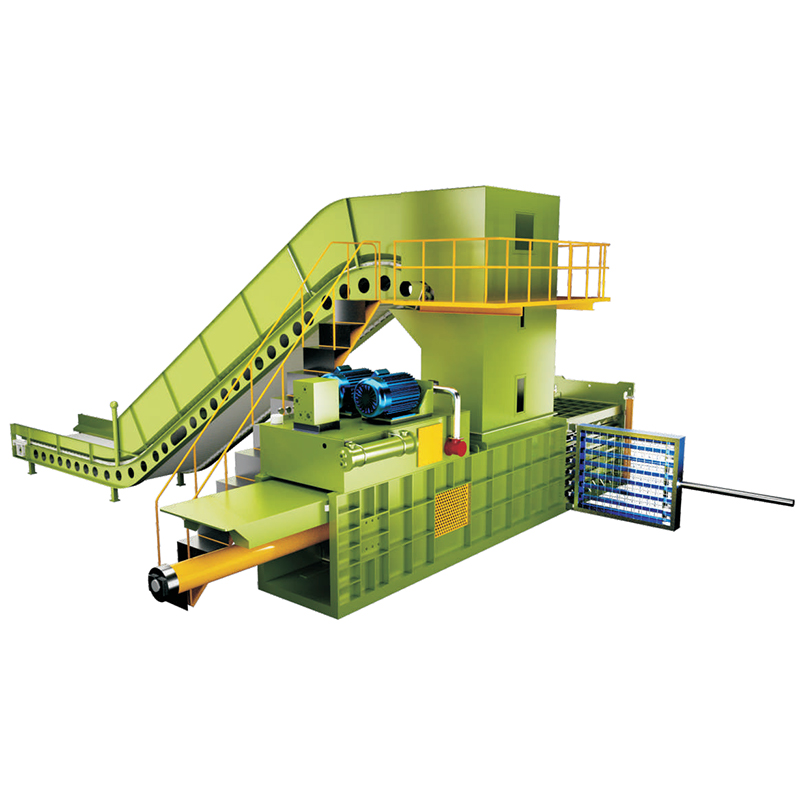

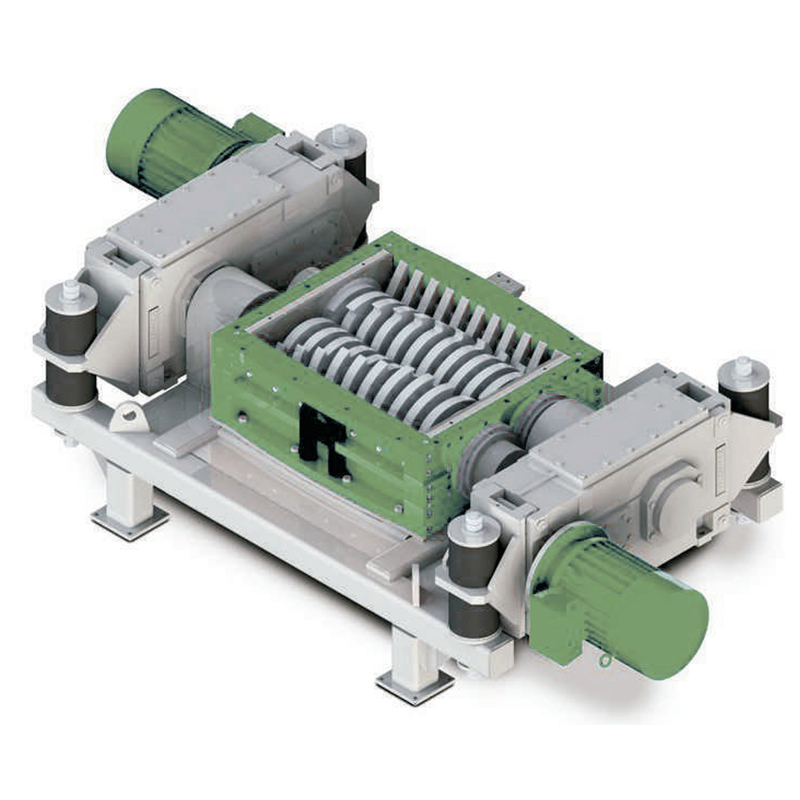

Выбор подходящего гранулятора органических удобрений – это ответственный шаг. Существует несколько типов: шнековые, роторные, экструдерные. Шнековые – более простые и дешевые, но они могут быть менее эффективными для сырья с высокой влажностью. Роторные – более надежные, но требуют более сложного обслуживания. Экструдерные – обеспечивают лучшее качество гранул, но стоят дороже. В нашем опыте, для большинства задач, оптимальным решением являются шнековые грануляторы с системой контроля влажности и подачи сырья. Это позволяет добиться стабильного качества гранул и избежать проблем с их рассыпанием или слипанием.

Система увлажнения – это критически важный элемент любого гранулятора органических удобрений. Недостаточное увлажнение приводит к хрупкости гранул, а избыточное – к их слипанию и образованию комков. Современные грануляторы оснащаются автоматическими системами дозирования воды, которые позволяют поддерживать оптимальную влажность на протяжении всего процесса. Не стоит экономить на этой системе, иначе можно столкнуться с серьезными проблемами в производстве.

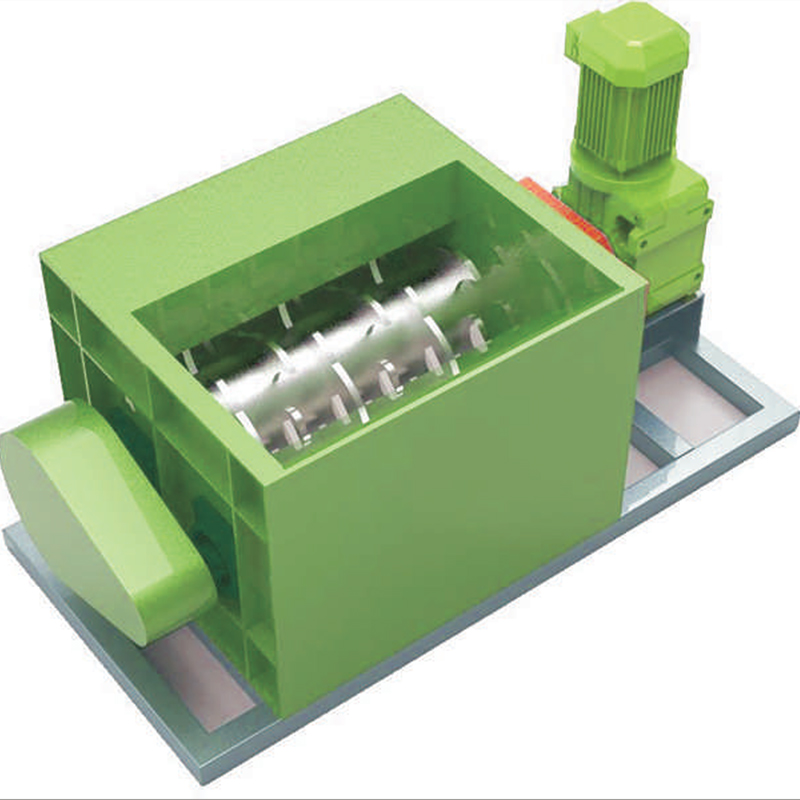

Одна из самых распространенных проблем – забивание шнека. Это происходит, когда сырье слишком влажное или содержит большое количество твердых частиц. Для решения этой проблемы можно использовать различные методы: установку системы предварительного измельчения, добавление связующих веществ или изменение скорости вращения шнека. Важно регулярно проводить техническое обслуживание гранулятора, чтобы предотвратить забивание шнека и продлить срок его службы.

Контроль качества – это не просто формальность, это гарантия того, что ваш продукт соответствует требованиям рынка. Необходимо регулярно проверять влажность, размер и форму гранул, а также их химический состав. Для этого можно использовать различные методы: лабораторные анализы, визуальный осмотр и специальные приборы. Например, мы используем рефрактометр для определения влажности гранул и микроскоп для анализа их структуры. Важно не только соблюдать технологический процесс, но и постоянно контролировать качество сырья и оборудования.

Недавно мы столкнулись с ситуацией, когда гранулы, произведенные на одном из наших грануляторов, оказались слишком хрупкими. Оказалось, что сырье было с высоким содержанием крахмала, а система увлажнения не была настроена правильно. После корректировки параметров процесса, проблема была решена.

Технологии производства гранул из органических удобрений постоянно развиваются. В настоящее время активно разрабатываются новые типы грануляторов, которые позволяют использовать более широкий спектр сырья и производить гранулы с улучшенными свойствами. Также разрабатываются новые методы контроля качества, которые позволяют автоматизировать процесс и снизить вероятность ошибок. Мы в ООО Сычуань Еьцзе Экологических и Технологий следим за всеми новинками в этой области и постоянно внедряем новые технологии в производство.

Полагаю, в будущем мы увидим больше автоматизированных систем, которые будут автоматически дозировать сырье и воду, контролировать влажность и температуру, а также автоматически корректировать параметры процесса. Это позволит снизить затраты на производство и повысить качество готовой продукции. Нам кажется, что будущее за интегрированными системами, где все этапы производства – от подготовки сырья до упаковки готовой продукции – будут автоматизированы и контролироваться с помощью современных информационных технологий.