Все чаще сталкиваюсь с запросами на оборудование для регенерации и грануляции. И знаете, часто возникает ощущение, что все это – волшебная таблетка, решение всех проблем с отходами. Изначально, если честно, и сам был немного наивен. Ведь мы говорим о преобразовании неорганизованного мусора в ценный ресурс. Но реальность, как всегда, сложнее. Это не просто установка и получение гранул. Это целая система, требующая глубокого понимания сырья, технологий и, главное, – ожиданий.

Если говорить прямо, то главная головная боль – это неоднородность отходов. Взять, к примеру, вторичное сырье пластмасс. Оно может варьироваться по составу, степени загрязнения, структуре. Это прямиком влияет на эффективность как регенерации, так и последующей **грануляции**. Да, есть универсальные решения, но оптимизация под конкретный поток – это обязательно. Попытки сразу внедрить 'единый' процесс часто заканчиваются разочарованием и убытками.

Еще один важный аспект – это экономическая целесообразность. Сложно найти оборудование, которое будет рентабельным, учитывая стоимость сырья, энергозатраты, логистику и последующую сбытовую цену готовой продукции. Энергоэффективность – это не просто модное слово, это критически важно для поддержания бизнеса. Мы часто сталкиваемся с тем, что потенциально выгодная технология оказывается нерентабельной из-за высоких операционных расходов.

Помню один проект – переработка смешанных пластиковых отходов. Клиент рассчитывал на получение высококачественного сырья, но реальность оказалась куда прозаичнее. После анализа состава выявили высокий процент загрязнений (пищевые отходы, металлолом). Процесс регенерации с таким сырьем был крайне сложным и требовал дополнительных стадий очистки, что значительно увеличило затраты. Итоговая цена гранул была намного выше, чем планировалось, что сделало проект невыгодным. Это хороший пример того, насколько важно проводить тщательный анализ состава отходов перед внедрением любого технологического решения.

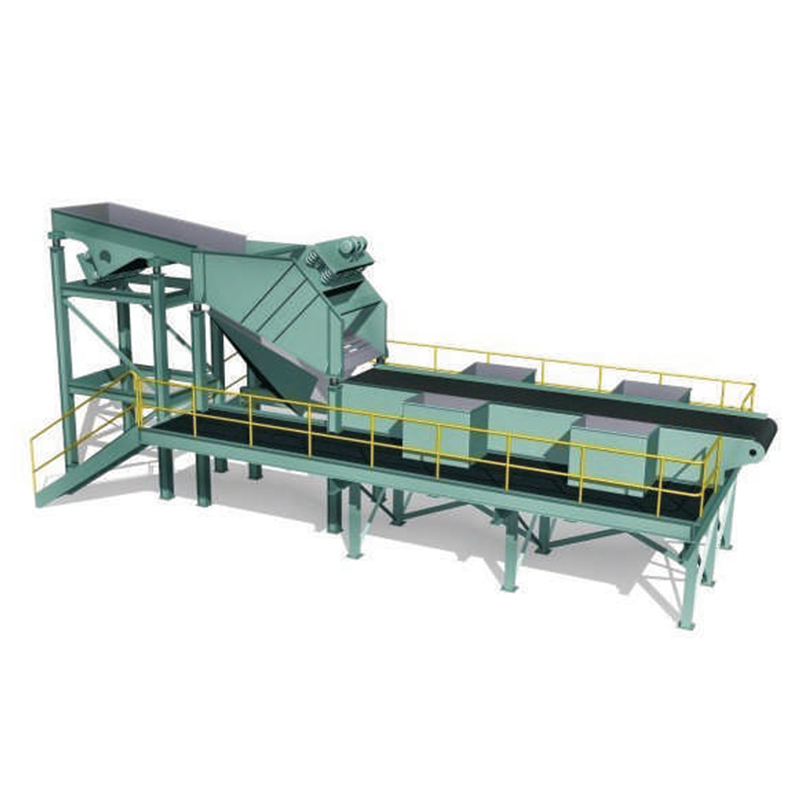

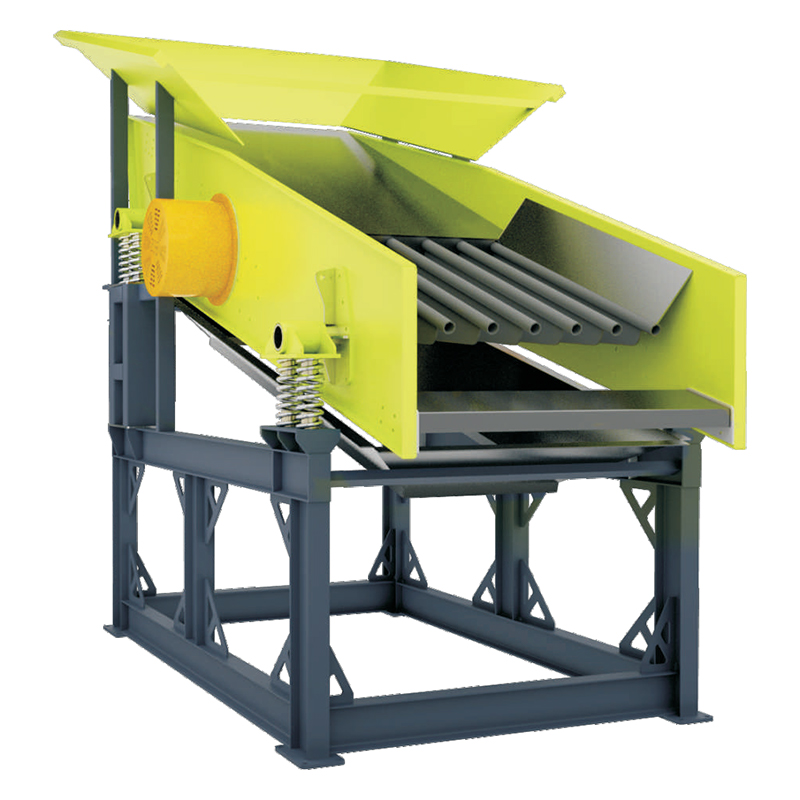

При этом, правильная сортировка отходов на этапе подготовки – это инвестиция, которая окупается в долгосрочной перспективе. Раздельный сбор и предварительная очистка значительно повышают эффективность последующих процессов, снижают эксплуатационные расходы и увеличивают выход качественного сырья.

Регенерация пластика – это сложный химико-физический процесс, включающий в себя деполимеризацию полимера, очистку полученного сырья и последующую реполимеризацию для получения нового пластика. Существует несколько технологий регенерации: пиролиз, химическая деполимеризация, термическая деградация. Каждая имеет свои преимущества и недостатки в зависимости от типа пластика и требуемого качества регенерированного материала.

Например, пиролиз – это нагрев отходов в бескислородной среде, что приводит к разложению полимера на жидкие, газообразные и твердые продукты. Жидкие продукты можно использовать как топливо или сырье для химической промышленности, а твердые – как углеродное сырье. Это довольно распространенная технология, но требует значительных инвестиций в оборудование и требует контроля за процессом, чтобы не допустить образования вредных выбросов.

ООО Сычуань Еьцзе Экологических и Технологий активно работает в сфере регенерации и грануляции. Например, компания предоставляет решения на базе GreenPyro Magic Box – это пиролизное оборудование для переработки пластиковых отходов. Они говорят, что их решение позволяет перерабатывать широкий спектр пластиков, включая ПЭТ, ПНД, ПП. Главное, что это достаточно эффективно, и позволяет не только снижать нагрузку на окружающую среду, но и получать востребованное сырье. Их сайт

Важно понимать, что не все пластики подходят для регенерации. Некоторые виды (например, полистирол) сложно регенерировать, так как они склонны к образованию токсичных продуктов разложения. Поэтому перед началом процесса необходимо проводить тщательный анализ состава отходов и выбирать подходящую технологию.

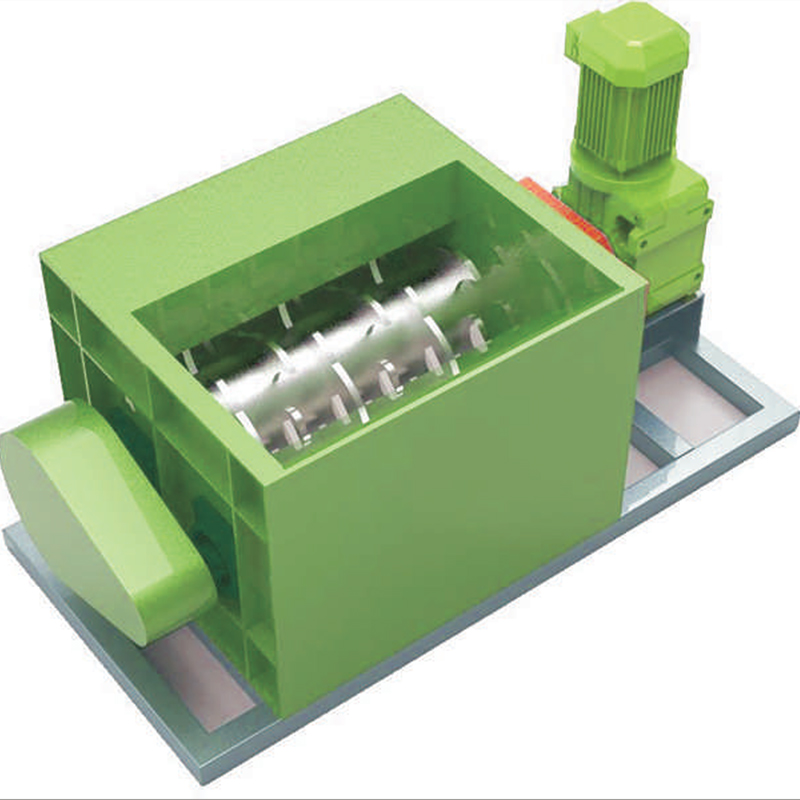

После регенерации пластика полученное сырье обычно нуждается в дальнейшей обработке – грануляции. Это процесс превращения расплава пластика в гранулы определенного размера и формы. Гранулы удобны для дальнейшей переработки и использования в качестве сырья для производства различных изделий. Существуют различные типы грануляторов: качественные, валковые, роторные.

Выбор типа гранулятора зависит от типа сырья и требуемых характеристик гранул. Качественные грануляторы обеспечивают более равномерный размер и форму гранул, что улучшает их свойства и повышает качество конечного продукта. Валковые грануляторы более экономичны, но менее точны в управлении процессом.

При выборе гранулятора важно учитывать следующие факторы: производительность, энергопотребление, стоимость обслуживания и доступность запчастей. Важно также учитывать требования к качеству гранул – размер, форма, однородность. Если планируется переработка крупногабаритных отходов, то потребуется гранулятор с высокой производительностью. Если же требуется получение высококачественных гранул для производства сложного оборудования, то стоит выбрать качественный гранулятор с высокой точностью управления процессом.

Наши клиенты часто спрашивают о возможности автоматизации процесса грануляции. Автоматизация позволяет снизить трудозатраты, повысить производительность и обеспечить более стабильное качество продукции. Конечно, это требует дополнительных инвестиций, но в долгосрочной перспективе может окупиться.

Рынок оборудования для регенерации и грануляции активно развивается. Появляются новые технологии, более эффективные и экологичные. Например, разрабатываются технологии химической деполимеризации, которые позволяют перерабатывать сложные смеси пластиков. Также активно развивается направление переработки переработанного пластика в топливо, что позволяет снизить зависимость от ископаемого топлива и уменьшить количество отходов.

Считаю, что в будущем оборудование для регенерации и грануляции станет неотъемлемой частью экономики замкнутого цикла. Это не просто способ утилизации отходов, это возможность создавать новые продукты и рабочие места. Главное – это правильно оценить потенциал отходов и выбрать подходящую технологию. Ну и, конечно, не забывать о постоянном совершенствовании процессов и внедрении новых технологий.