Многие начинающие предприниматели, задумывающиеся о производстве промышленного оборудования на рамах, сразу представляют себе простую сборку готовых компонентов. Это, конечно, упрощение. Во многом, успех здесь зависит не только от выбора комплектующих, но и от грамотного проектирования, анализа реальных потребностей заказчика и, что немаловажно, готовности к решению возникающих проблем. Мы часто видим, как проекты проваливаются из-за недооценки сложностей, связанных с размерами, весом, транспортировкой и, конечно же, надежностью конструкции. Сегодня хочу поделиться некоторыми наблюдениями, полученными в ходе работы над различными проектами, от небольших установок до масштабных производственных линий.

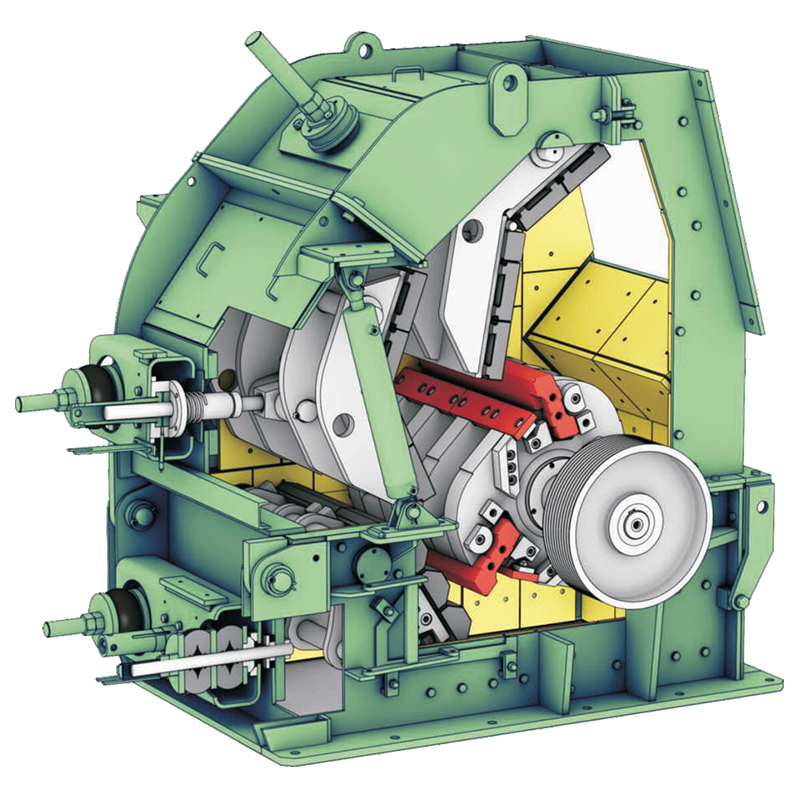

Под оборудованием на рамах я понимаю комплекс машин и механизмов, собранных на прочной металлической раме. Это может быть что угодно: от прессов и экструдеров до разделительных машин и оборудования для переработки вторсырья. Использование рамы – это не просто способ соединения компонентов, это основа всей конструкции, определяющая ее жесткость, устойчивость и долговечность. В отличие от, скажем, шкафного оборудования, оборудование на рамах обычно характеризуется высокой мобильностью и возможностью адаптации к различным условиям эксплуатации. Но это мобильность требует тщательной проработки конструктивных решений.

Часто встречается заблуждение, что выбор рамы – это просто вопрос расчета нагрузки. Это, безусловно, важный аспект, но нужно учитывать и другие факторы: геометрию оборудования, требования к безопасности, удобство обслуживания. Например, для оборудования, работающего с агрессивными средами, рама должна быть устойчива к коррозии, а для оборудования, требующего высокой точности, необходимо обеспечить ее жесткость и стабильность размеров. Именно здесь и кроется подвох – 'сделать просто', зачастую обходится гораздо дороже в долгосрочной перспективе.

Рамы могут быть выполнены из различных материалов: сталь, алюминий, иногда даже композитные материалы. Выбор материала зависит от требований к прочности, весу и стоимости. Сталь – это наиболее распространенный вариант, она обладает высокой прочностью и долговечностью. Алюминий легче стали, что особенно важно для мобильного оборудования. Композитные материалы позволяют создавать рамы с оптимальным соотношением прочности и веса, но они, как правило, дороже.

Существуют различные типы рам: швеллерные, двутавровые, профильные. Каждый тип имеет свои особенности, преимущества и недостатки. Выбор типа рамы зависит от конструкции оборудования и требований к его нагрузочной способности. Например, для оборудования, подвергающегося высоким вибрациям, рекомендуется использовать рамы с повышенной жесткостью.

В нашем случае, при производстве оборудования на рамах для переработки пластмасс, мы часто сталкиваемся с необходимостью создания рамы, способной выдерживать значительные динамические нагрузки, возникающие при работе оборудования. Использование швеллерных профилей в сочетании с усиленными сварными швами позволяет добиться высокой прочности и жесткости конструкции. При этом важно учитывать необходимость обеспечения доступа к узлам и агрегатам для проведения технического обслуживания и ремонта. Недавний проект с пиролизом отходов, например, потребовал особо тщательной проработки конструкции рамы, чтобы обеспечить ее устойчивость к высоким температурам и вибрациям.

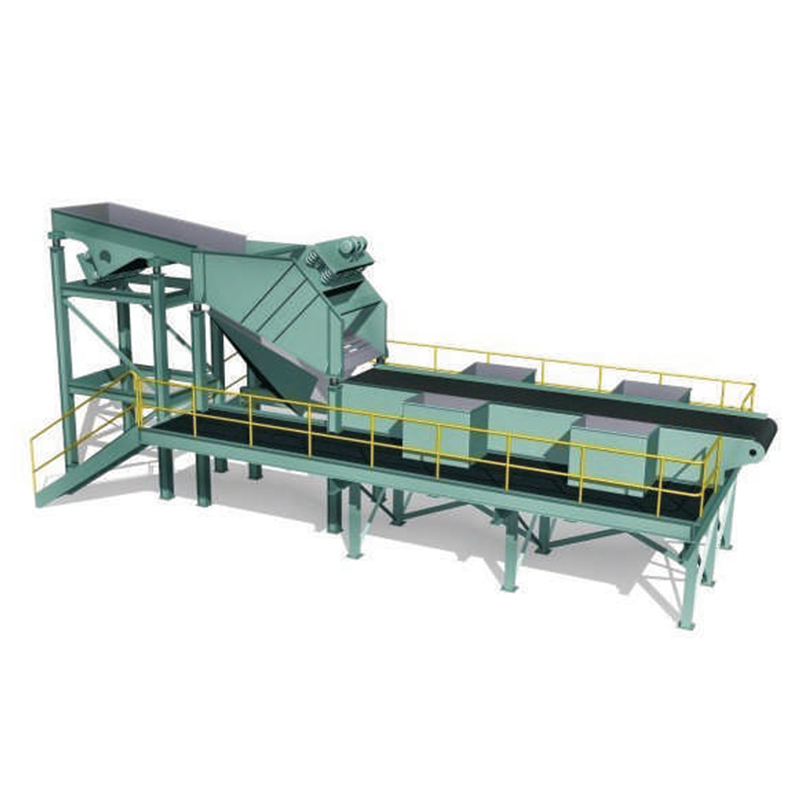

На практике, оборудование на рамах – это не только инженерная задача, но и логистическая. Транспортировка больших и тяжелых конструкций требует специальной техники и организации. Необходимо учитывать габариты оборудования, его вес и распределение нагрузки. Иногда даже требуется временное демонтаж некоторых элементов для облегчения транспортировки.

Еще одна проблема – это сборка и монтаж оборудования на месте эксплуатации. Это требует наличия квалифицированного персонала и специального оборудования. Важно обеспечить возможность легкой сборки и монтажа, а также предусмотреть все необходимые крепления и соединения.

Производство оборудования на рамах, особенно для использования в промышленности, требует соответствия различным нормам и стандартам. Это может быть, например, требованиям безопасности, электромагнитной совместимости и экологическим нормам. Получение сертификатов может быть сложным и трудоемким процессом, поэтому важно заранее изучить требования законодательства и подготовить всю необходимую документацию.

В России, например, необходимо учитывать требования ГОСТ и ТР ТС. Недавний опыт работы с оборудованием для переработки пластиковых отходов показал, что соответствие требованиям пожарной безопасности является особенно важным аспектом. Мы потратили немало времени и ресурсов на разработку системы противопожарной защиты, чтобы обеспечить безопасную эксплуатацию нашего оборудования.

При проектировании оборудования на рамах важно учитывать не только технические, но и экономические аспекты. Необходимо стремиться к оптимизации конструкции, чтобы снизить стоимость производства и повысить конкурентоспособность.

Один из самых интересных проектов, над которым мы работали – это разработка и производство оборудования на рамах для сортировки и переработки пластиковых отходов. Нам потребовалось создать мобильную установку, способную обрабатывать различные виды пластика, отличающиеся по составу и форме. Эта установка должна была быть легко транспортируемой и быстро монтируемой на месте эксплуатации.

В процессе разработки мы столкнулись с рядом проблем, связанных с необходимостью обеспечения высокой точности сортировки и предотвращения загрязнения продукции. Мы решили использовать датчики цвета и инфракрасные сканеры для идентификации различных видов пластика, а также разработали систему автоматической очистки отходов. Результатом стала эффективная и надежная установка, которая позволила нашим клиентам значительно повысить объемы переработки пластиковых отходов.

На мой взгляд, одна из самых распространенных ошибок при производстве оборудования на рамах – это недооценка роли прочностных расчетов. Недостаточно просто выбрать толщину металла и просчитать нагрузку, необходимо учитывать динамические нагрузки, вибрации и другие факторы, которые могут повлиять на надежность конструкции. Второй распространенной ошибкой является недостаточное внимание к деталям: сварные швы, крепления, соединения. Некачественное исполнение этих элементов может привести к серьезным поломкам и авариям.

Также важно учитывать возможность модификации и расширения функциональности оборудования в будущем. Это потребует продуманного проектирования и использования модульной конструкции. Не стоит экономить на качестве комплектующих, ведь от этого зависит долговечность и надежность оборудования.

Производство оборудования на рамах – это сложный и многогранный процесс, требующий знаний, опыта и внимания к деталям. Нельзя недооценивать роль проектирования, расчета прочности, логистики и сертификации. Но если подойти к решению задач с умом и профессионализмом, можно создать надежное и эффективное оборудование, которое будет служить своим владельцам долгие годы. ООО Сычуань Еьцзе Экологических и Технологий с гордостью продолжает развиваться в этой области, стремясь предлагать нашим клиентам передовые решения для переработки отходов и повышения эффективности производства.