Пиролиз – это не просто модное слово в сфере переработки отходов. Многие видят в нем панацею от всех проблем с утилизацией, но реальность часто оказывается куда сложнее. Часто возникает заблуждение, что для эффективного расщепления нефтешлама нужна лишь мощная печь. В итоге, на рынке появляется множество предложений печи для пиролиза нефтешлама во вращающейся печи разных размеров и конфигураций. Однако, реальный успех – это комплексный подход, включающий оптимизацию технологического процесса, выбор подходящего оборудования и тщательный контроль параметров.

Нефтешлам – это сложный, гетерогенный материал, содержащий большое количество органических соединений, а также неорганических примесей, таких как песок, металлы и шлаки. Его состав может сильно варьироваться в зависимости от источника – от нефтеперерабатывающих заводов до сталелитейных предприятий. Основная сложность пиролиза нефтешлама заключается в обеспечении полного разложения органических веществ при относительно невысоких температурах, избегая при этом образования вредных побочных продуктов, таких как диоксины и фураны. Идеальная печь для пиролиза нефтешлама во вращающейся печи должна обеспечивать равномерный нагрев материала, эффективный отвод газов и возможность контроля температуры и давления на разных участках реактора. Первые годы работы с этим материалом всегда сопровождаются определенными трудностями: нестабильность процесса, неравномерность продуктов пиролиза, проблемы с очисткой газового потока.

На практике, часто сталкиваемся с проблемой образования смол и коксовых остатков, которые засоряют реактор и снижают эффективность процесса. Для решения этой проблемы необходимо тщательно подбирать режимы пиролиза, а также использовать специальные добавки, которые способствуют разложению смол. Важным фактором является также наличие систем рекуперации тепла, которые позволяют снизить энергозатраты и повысить экономическую эффективность процесса.

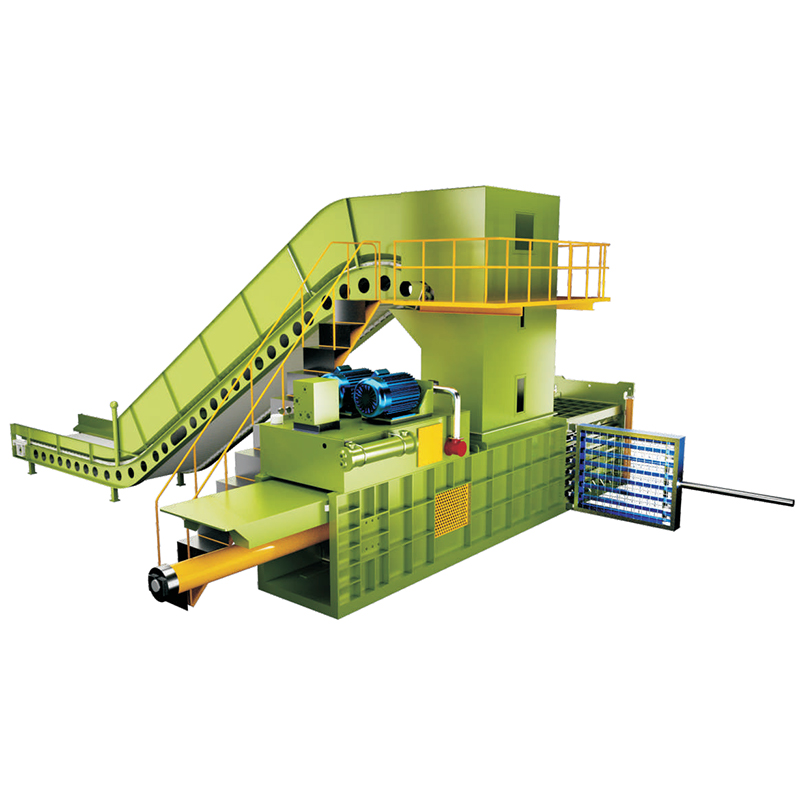

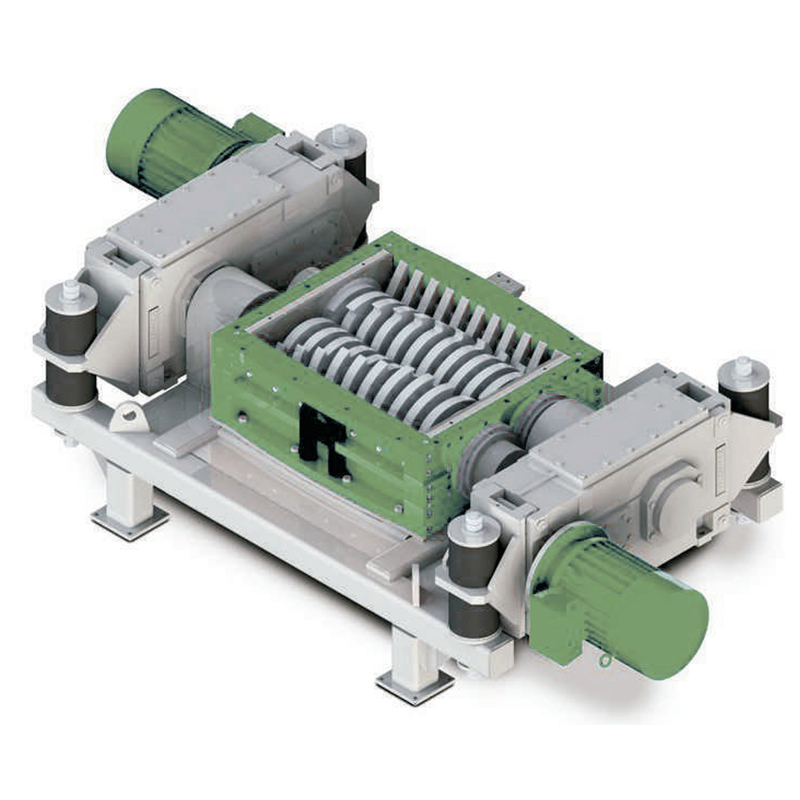

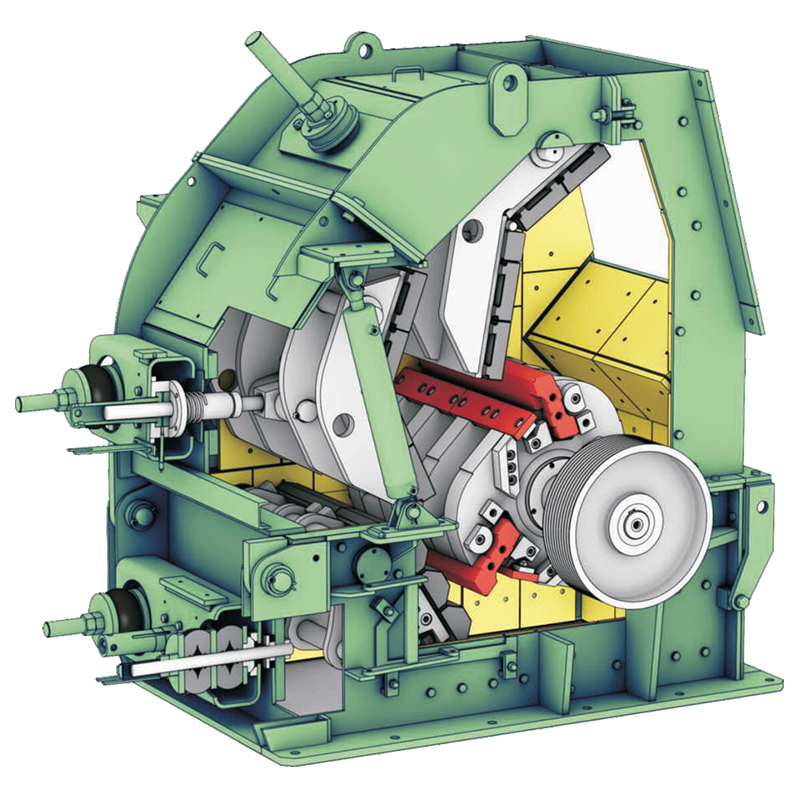

Печи для пиролиза нефтешлама во вращающейся печи, безусловно, являются одним из наиболее распространенных вариантов оборудования. Их главное преимущество – равномерное перемешивание материала, что обеспечивает более однородный нагрев и ускоряет процесс пиролиза. Вращающееся движение также способствует удалению продуктов пиролиза из зоны реакции, предотвращая образование смол и коксовых отложений. Однако, вращающиеся печи имеют и свои недостатки. Во-первых, они более сложны в обслуживании, чем неподвижные печи, и требуют регулярной смазки подшипников и контроля за состоянием механического оборудования. Во-вторых, вращающиеся печи могут быть менее эффективными в плане энергопотребления, чем неподвижные печи. Выбор между вращающейся и неподвижной печью зависит от конкретных требований к процессу пиролиза и экономических факторов.

Мы в ООО Сычуань Еьцзе Экологических и Технологий [https://www.yejie.ru/](https://www.yejie.ru/) на практике применяли различные конструкции вращающихся печей, и определенный опыт позволяет нам говорить о том, что ключевым фактором эффективности является не столько конструкция печи, сколько точное соответствие параметров пиролиза составу нефтешлама. Мы разрабатываем индивидуальные решения, учитывая все особенности сырья и требования заказчика. Важным элементом является также автоматизация процесса управления печью, что позволяет обеспечить стабильность параметров и повысить безопасность работы.

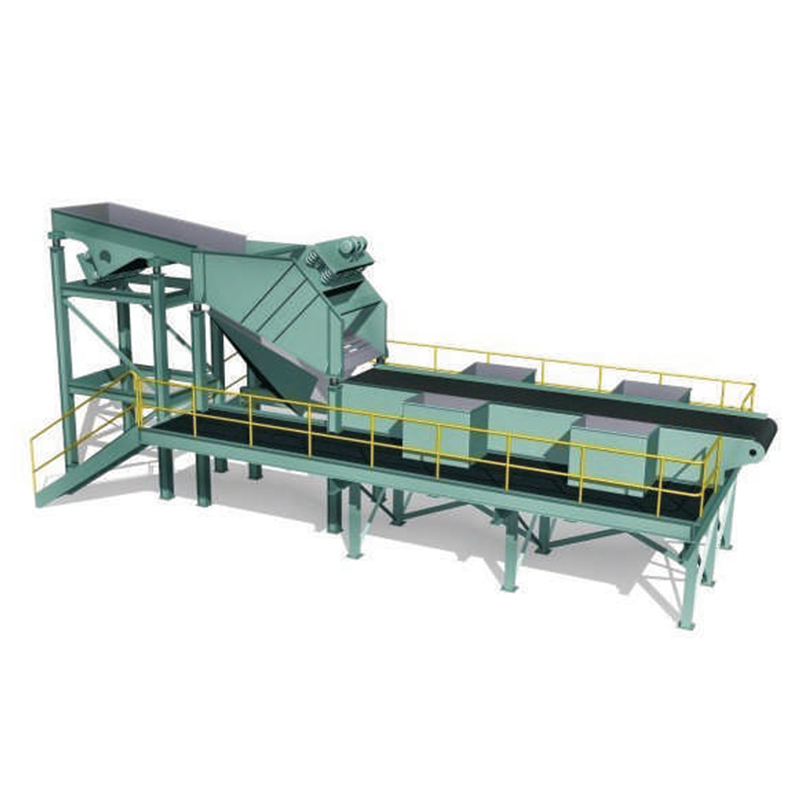

Эффективный пиролиз нефтешлама требует строгого контроля температуры, давления и скорости подачи воздуха. Оптимальные параметры зависят от состава сырья и желаемых продуктов пиролиза. Обычно, процесс пиролиза проводят в несколько этапов: сушка, пиролиз и газификация. На каждом этапе необходимо поддерживать определенный режим, чтобы обеспечить максимальную эффективность процесса. Например, на этапе сушки необходимо поддерживать температуру не выше 100 °C, чтобы избежать разложения органических веществ. На этапе пиролиза – температуру в диапазоне 400-700 °C, а на этапе газификации – температуру в диапазоне 800-1000 °C. Важно отметить, что скорость подачи воздуха должна быть достаточной для обеспечения полного окисления продуктов пиролиза, но не слишком высокой, чтобы избежать потери тепла. Использование датчиков температуры, давления и газового состава позволяет осуществлять онлайн-контроль параметров процесса и оперативно вносить корректировки в режимы работы печи.

В нашем последнем проекте по переработке отходов сталелитейного производства мы использовали систему автоматического управления печью, которая позволяет оптимизировать параметры пиролиза в режиме реального времени. Благодаря этому удалось увеличить выход целевых продуктов и снизить количество вредных выбросов. Система включает в себя датчики температуры, давления, газового состава, а также контроллер, который автоматически регулирует подачу воздуха и температуру нагрева. Это позволило нам существенно повысить эффективность процесса и снизить затраты на производство.

Газовый поток, образующийся при пиролизе нефтешлама, содержит большое количество вредных примесей, таких как сероводород, меркаптаны, диоксины и фураны. Поэтому, для защиты окружающей среды необходимо осуществлять эффективную очистку газового потока перед его выбросом в атмосферу. Для очистки газового потока обычно используют различные методы, такие как абсорбция, адсорбция, биологическая очистка и термическое окисление. Выбор метода очистки зависит от состава газового потока и требований к чистоте очищенного газа. В некоторых случаях, необходимо использовать комбинацию нескольких методов очистки для достижения требуемой степени очистки. Печи для пиролиза нефтешлама во вращающейся печи должны быть оборудованы эффективными системами газовой очистки, которые позволяют соответствовать требованиям экологических норм.

Мы сталкивались с проблемой эффективной очистки газового потока, содержащего высокие концентрации сероводорода. Для решения этой проблемы мы использовали систему абсорбции на основе щелочных растворов. Эффективность системы была повышена путем использования многоступенчатой очистки и автоматической дозировки абсорбента. В результате, нам удалось снизить концентрацию сероводорода в выбросах до минимально допустимого уровня.

Пиролиз нефтешлама – это перспективное направление утилизации отходов, но для его успешной реализации необходимо учитывать все особенности процесса и выбирать подходящее оборудование. Оптимизация пиролиза нефтешлама – это непрерывный процесс, который требует постоянного контроля и совершенствования. В будущем, ожидается развитие новых технологий пиролиза, которые позволят повысить эффективность процесса и снизить его экологическую нагрузку. Особое внимание будет уделяться разработке новых катализаторов и систем автоматического управления процессом. ООО Сычуань Еьцзе Экологических и Технологий продолжает активно работать в этой области, разрабатывая и внедряя инновационные решения для переработки отходов.