Непрерывные пиролизные установки – тема, которая вызывает множество вопросов и, честно говоря, не всегда получает адекватные ответы. Часто встречаю заблуждение, что это просто 'большой брат' лабораторного пиролиза, масштабированный для промышленного применения. Это, конечно, упрощение. Реальные непрерывные пиролизные установки – это сложный комплекс инженерных решений, требующий глубокого понимания термодинамики, материаловедения и процессов разделения продуктов пиролиза. В этой статье хочу поделиться своим опытом, ошибками и наблюдениями по этой теме. Не претендую на абсолютную истину, но, надеюсь, смогу помочь тем, кто только начинает изучать эту область.

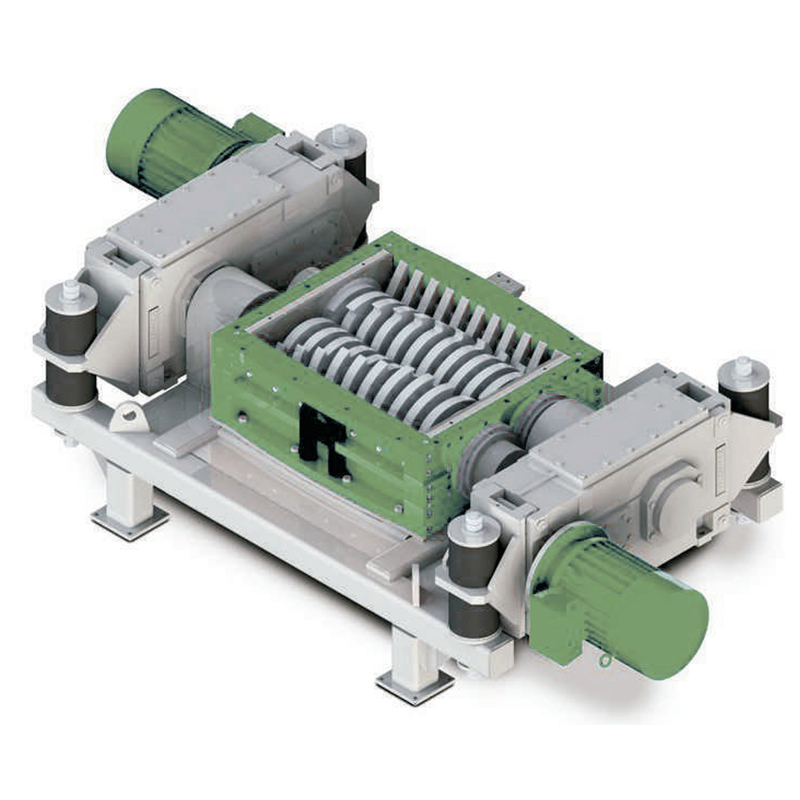

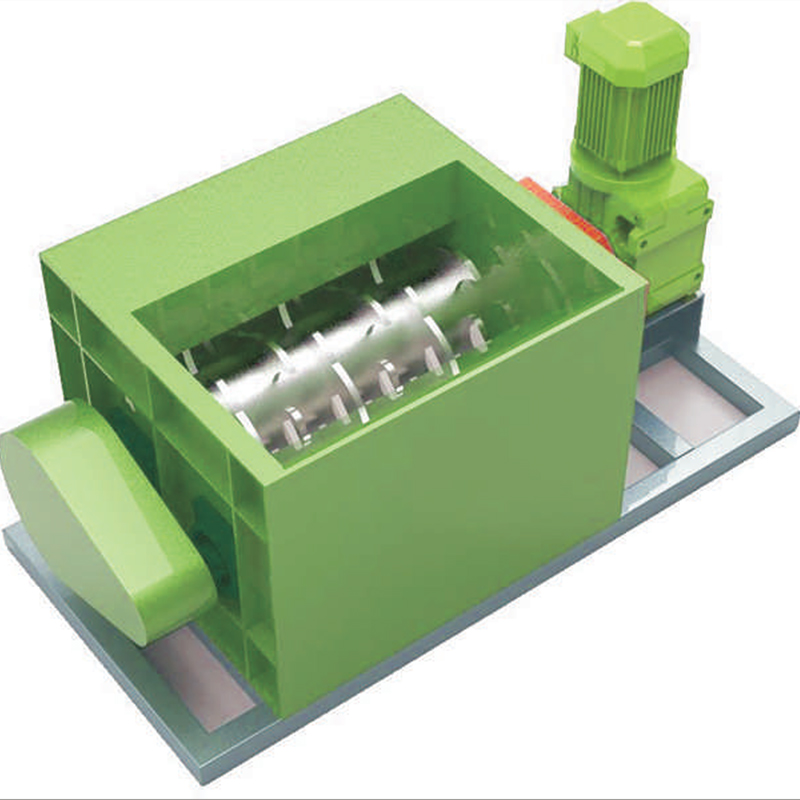

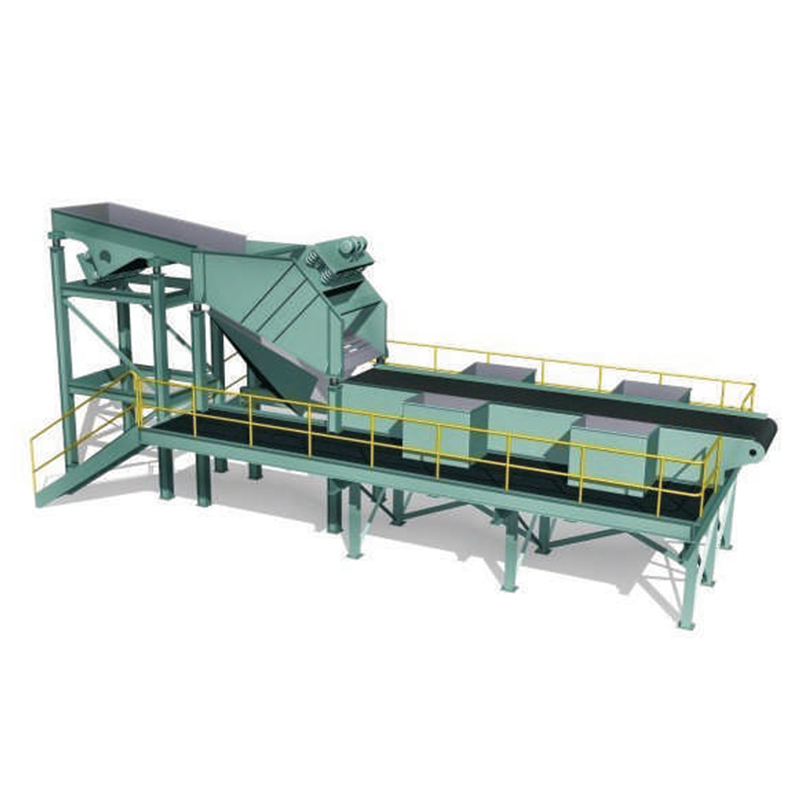

В отличие от периодических установок, где процесс происходит в цикле загрузка-нагрев-разгрузка, непрерывные пиролизные установки обеспечивают постоянный поток сырья и продуктов. Это существенно повышает производительность и снижает затраты на рабочую силу. Принцип работы основан на подаче измельченного сырья в реактор, где оно нагревается до пиролизных температур (обычно от 400 до 800 °C) в инертной атмосфере или при вакууме. В зависимости от конструкции реактора и параметров процесса, происходит разложение органических веществ на газообразные, жидкие (пиролизное масло) и твердые (кокс) продукты. Главное отличие, помимо непрерывности, – это более точный контроль параметров процесса, что позволяет оптимизировать выход целевых продуктов и минимизировать образование нежелательных побочных продуктов.

Но не все так просто. Переход от периодического к непрерывному режиму влечет за собой множество технических сложностей. Например, необходимо обеспечить равномерную загрузку сырья, поддерживать стабильную температуру в реакторе и эффективно удалять продукты пиролиза. Любые отклонения от заданных параметров могут привести к снижению эффективности установки или даже к аварийной ситуации. В частности, дегазация сырья перед подачей в реактор критически важна, если в сырье присутствуют влага и другие летучие вещества. Иначе, избыточное давление может привести к повреждению оборудования.

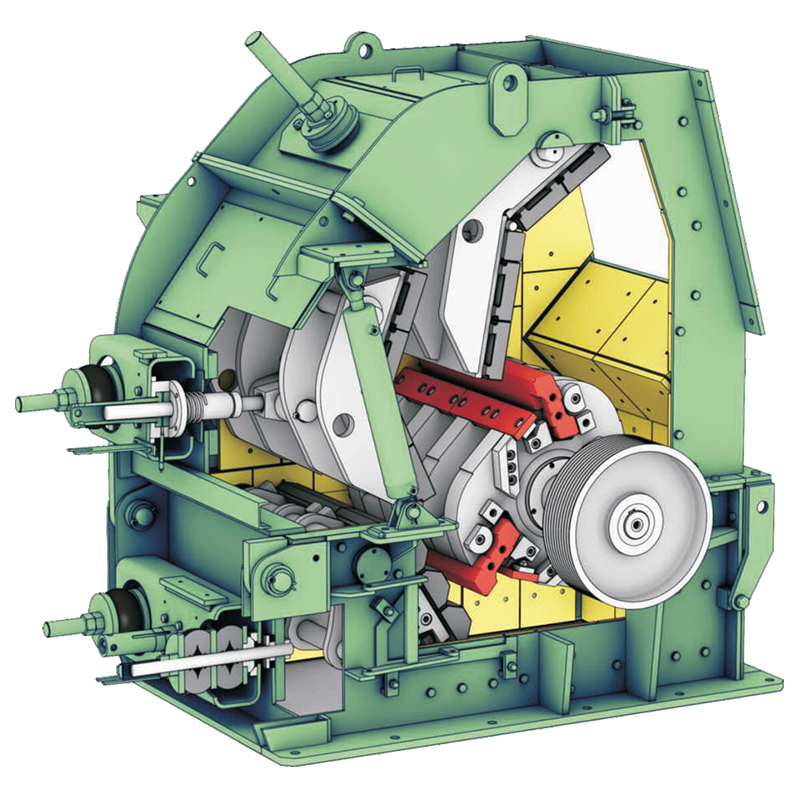

Существует несколько типов реакторов пиролиза, которые могут использоваться в непрерывных установках. Наиболее распространенные – это трубчатые реакторы, реакторы с подвижным слоем и реакторы с неподвижным слоем. Трубчатые реакторы относительно просты в конструкции и эксплуатации, но имеют ограниченную эффективность. Реакторы с подвижным слоем обеспечивают более равномерное распределение температуры и улучшенное перемешивание сырья, но требуют более сложного оборудования. Реакторы с неподвижным слоем, как правило, используются для пиролиза твердых отходов, таких как отработанные шины, где необходимо обеспечить длительное время контакта сырья с горячей поверхностью. Выбор конкретного типа реактора зависит от типа сырья, требуемой производительности и экономических факторов.

Я лично работал с трубчатыми реакторами, и могу сказать, что они достаточно чувствительны к загрязнениям и неравномерному распределению сырья. Очень важно тщательно контролировать качество загружаемого сырья и использовать автоматизированные системы управления для поддержания оптимальных параметров процесса. Кроме того, необходимо уделять внимание вопросам теплоизоляции реактора, чтобы минимизировать потери тепла и повысить энергоэффективность установки. Использование эффективных теплообменников также играет важную роль в поддержании необходимой температуры и снижении энергозатрат.

Масштабирование пиролизного процесса от лабораторных условий к промышленным требует решения ряда сложных задач. Во-первых, необходимо обеспечить равномерное распределение температуры и давления по всему объему реактора. Во-вторых, необходимо эффективно удалять продукты пиролиза, чтобы избежать их накопления и снижения эффективности процесса. В-третьих, необходимо обеспечить стабильность параметров процесса при изменении состава сырья. В этих целях часто используют компьютерное моделирование и математическое программирование для оптимизации конструкции реактора и параметров процесса. Нам приходилось сталкиваться с проблемами, связанными с неоптимальным распределением температуры в реакторе при увеличении его размеров. Это приводило к неравномерному пиролизу сырья и снижению выхода целевых продуктов.

Оптимизация процесса непрерывных пиролизных установок – это непрерывный процесс, требующий постоянного мониторинга и корректировки параметров. Необходимо учитывать множество факторов, таких как тип сырья, состав продуктов пиролиза, требуемая производительность и экономические факторы. Часто используют статистические методы и методы машинного обучения для анализа данных и выявления закономерностей. Например, можно построить модель, которая предсказывает выход целевых продуктов в зависимости от параметров процесса и состава сырья. Использование таких моделей позволяет оптимизировать процесс и повысить его эффективность.

Автоматизация и контроль процесса непрерывного пиролиза имеют решающее значение для обеспечения стабильной и эффективной работы установки. Современные установки оснащены сложными системами автоматического управления, которые позволяют контролировать температуру, давление, расход сырья и продуктов пиролиза. Используются датчики температуры, давления, расхода, газоанализаторы и другие приборы для сбора данных о состоянии установки. Полученные данные обрабатываются компьютером, который автоматически корректирует параметры процесса для поддержания оптимального режима работы.

Необходимо уделять особое внимание вопросам безопасности при автоматизации процесса пиролиза. Установка должна быть оснащена системами аварийной защиты, которые автоматически отключают процесс в случае возникновения нештатной ситуации. Также необходимо предусмотреть систему контроля за уровнем газов и паров, чтобы избежать образования взрывоопасных смесей. Использование современных систем управления и мониторинга позволяет повысить безопасность работы установки и снизить риск возникновения аварий.

Экономическая эффективность непрерывных пиролизных установок зависит от многих факторов, таких как стоимость оборудования, стоимость сырья, стоимость энергии и стоимость утилизации отходов. В целом, экономическая эффективность таких установок может быть достаточно высокой, особенно при использовании дешевого и доступного сырья. Однако необходимо учитывать, что для получения прибыли необходимо обеспечить стабильный спрос на продукты пиролиза. Основными продуктами пиролиза являются пиролизное масло, кокс и синтез-газ, которые могут использоваться в качестве топлива, сырья для химической промышленности и других целей. ООО Сычуань Еьцзе Экологических и Технологий, например, активно развивает направление по переработке отходов пластмасс с использованием непрерывных пиролизных установок.

Перспективные направления развития непрерывных пиролизных установок связаны с повышением энергоэффективности процесса, расширением спектра используемого сырья и разработкой новых технологий разделения продуктов пиролиза. Особое внимание уделяется разработке каталитических процессов пиролиза, которые позволяют получать более чистые и ценные продукты. Также активно разрабатываются технологии использования продуктов пиролиза в качестве строительных материалов и других видов продукции. Появились разработки, направленные на утилизацию пластикового мусора в синтетическое топливо, что, безусловно, является важным шагом в решении экологических проблем.

Несмотря на значительный прогресс в области пиролиза, существуют еще ряд вызовов, которые необходимо решить для дальнейшего развития этой технологии. Одним из основных вызовов является повышение экономической эффективности процесса, особенно при использовании дорогостоящего сырья. Необходимо разработать более эффективные технологии разделения продуктов пиролиза и снизить затраты на их переработку. Также необходимо уделять внимание вопросам безопасности и экологической устойчивости процесса.

В будущем непрерывные пиролизные установки будут играть все более важную роль в переработке отходов и производстве возобновляемой энергии. Ожидается, что будут разработаны новые типы реакторов и катализаторов, которые позволят повысить энергоэффективность процесса и расширить спектр используемого сырья. Также будут активно развиваться технологии интеграции пиролизных установок с другими технологиями переработки отходов, такими как газификация и анаэробное сбраживание. ООО Сычуань Еьцзе Экологических и Технологий активно участвует в разработке и внедрении новых технологий пиролиза, стремясь к созданию экологически чистого